Merx optymalizuje proces produkcji

Firma Merx Polska zajmująca się precyzyjną obróbką metali, doprowadziła do minimalizacji przestojów i awarii maszyn oraz zapewniła sobie efektywny monitoring czasu pracy urządzeń i zespołu na linii produkcyjnej. Jest to efekt wprowadzenia systemu informatycznego umożliwiającego obserwację maszyn i wyznaczenie wskaźnika ich wykorzystania w czasie rzeczywistym. Testy rozwiązania na jednej z maszyn pozwoliły uzyskać 15% poprawę wydajności pracy. Za projekt wprowadzenia aplikacji była odpowiedzialna firma DSR.

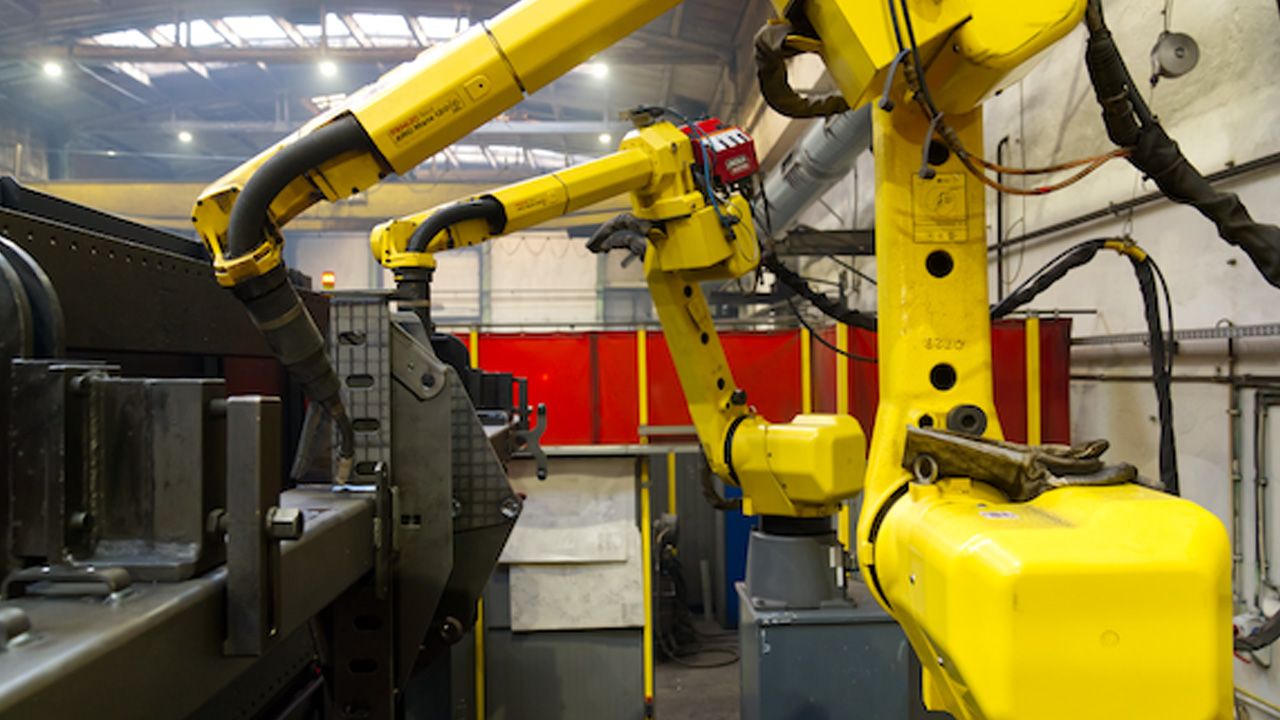

Merx Polska specjalizuje się w produkcji części do maszyn i pojazdów samochodowych, części dla branży medycznej, samolotowej, kolejowej oraz różnych urządzeń przemysłowych. W ofercie posiada również urządzenia i akcesoria do treningu i ćwiczeń siłowych, części do hydrauliki siłowej oraz wózki do transportu. Wśród klientów firmy można wskazać, takie firmy jak Solaris, Hutchinson, Volvo, czy PerkinElmer. Merx dysponuje nowoczesnym parkiem maszynowym CNC opartym na sterowaniu FANUC, SINUMERIC i MAZATROL, co pozwala wykonywać najbardziej skomplikowane i precyzyjne elementy.

Większa wydajność dzięki MES

System MES wprowadzony w Merx dostarcza informacje o czasie pracy, przestojach, mikro przestojach, wydajności oraz wielkości produkcji w kontekście stanu maszyny, czasu (np. zmian roboczych) czy produktu (zlecenia). System wylicza w czasie rzeczywistym efektywność pracy (wskaźnik OEE). Dzięki szerokiemu zakresowi konfigurowania, architekturę systemu można dostosować do monitorowania pracy wielu często bardzo różniących się od siebie maszyn takich jak prasy, wtryskarki, maszyny poligraficzne, maszyny pakujące obrabiarki CNC i wiele innych.

Projekt wdrożenia aplikacji MES rozpoczął się we wrześniu 2015 r. a korzystanie z systemu było możliwe już z początkiem tego roku. Wprowadzenie rozwiązania zostało poprzedzone audytem oraz testami aplikacji przy wykorzystaniu jednego urządzenia. Z możliwości systemu korzysta obecnie 32 operatorów maszyn i menedżerów produkcji. W drugim kwartale tego roku firma planuje podłączenie do systemu 10 nowo zakupionych maszyn oraz 12 urządzeń pracujących w innej lokalizacji.

Źródło: www.dsr.com.pl

Większa wydajność dzięki MES

Zakład Merx od kilku lat dynamicznie się rozwija. Cały czas inwestujemy w rozwiązania podnoszące efektywność pracy zakładu produkcyjnego i poszczególnych maszyn. Posiadamy program komputerowy do projektowania detali i przygotowywania procesów technologicznych pozwalających zoptymalizować czas produkcji poprzez maksymalne wykorzystanie możliwości danego urządzenia. Dysponujemy również kompletnym oprzyrządowaniem oraz specjalistycznymi narzędziami pomiarowymi – mówi Radosław Kołacki, odpowiedzialny za wdrożenie systemu po stronie Merx.Mając na uwadze dalszą poprawę skuteczności działania, kierownictwo firmy zdecydowało się na wprowadzenie systemu MES, którego głównym celem było zwiększenie produktywności urządzeń, minimalizacja przestojów i awarii oraz zwiększenie świadomości w obszarze optymalizacji procesu produkcji u operatorów maszyn CNC. Osiągnięcie znaczącej poprawy w tych obszarach było możliwe dzięki funkcjonalnościom MES, który pozwala na monitoring maszyn i obserwację wskaźnika ich wykorzystania w czasie rzeczywistym. Dodatkowo system zapewnia możliwość wizualizacji efektywności pracy operatorów na wyświetlaczach wielkoformatowych i stały nadzór nad produkcją.

Każda minuta bezczynności urządzeń to dla nas ogromna strata. Dlatego tak istotne było wprowadzenie rozwiązania, które pozwoli na znaczące podniesienie wydajności pracy każdej z maszyn. Zbieranie sygnału z urządzeń w czasie rzeczywistym pozwala na faktyczną ocenę efektywności pracy i podejmowanie właściwych decyzji dotyczących ich wykorzystania.– mówi Radosław Kołacki. - Dzięki wdrożeniu systemu MES nasi menedżerowie mają pełny przegląd sytuacji na produkcji. Jedno spojrzenie wystarczy aby dowiedzieć się, która maszyna uległa awarii, ile jest w stanie postoju nieplanowanego a i ile urządzeń jest przezbrajanych, jakie zlecenia są uruchomione na poszczególnych maszynach i kto obecnie jest operatorem.

Prezes firmy Merx nie przypuszczał, że po zoptymalizowaniu procesu produkcji poprzez wdrożenie systemu zarządzania produkcją uda się jeszcze poprawić efektywność firmy, dlatego przed wdrożeniem systemu dla wszystkich maszyn przeprowadzono pilotażowe wdrożenie na jednej, wybranej przez klienta maszynie (5 osiowa maszyna CNC). Dzięki zaimplementowaniu systemu MES udało się zwiększyć wydajności na tej maszynie o kolejne 15%. Był to dobry znak potwierdzający, że wdrożenie systemu w całej firmie przyniesie pozytywne rezultaty w szybkim czasie – mówi Kamil Mostowy, koordynujący wdrożenie po stronie firmy DSR.Produkcja pod kontrolą

System MES wprowadzony w Merx dostarcza informacje o czasie pracy, przestojach, mikro przestojach, wydajności oraz wielkości produkcji w kontekście stanu maszyny, czasu (np. zmian roboczych) czy produktu (zlecenia). System wylicza w czasie rzeczywistym efektywność pracy (wskaźnik OEE). Dzięki szerokiemu zakresowi konfigurowania, architekturę systemu można dostosować do monitorowania pracy wielu często bardzo różniących się od siebie maszyn takich jak prasy, wtryskarki, maszyny poligraficzne, maszyny pakujące obrabiarki CNC i wiele innych.

Projekt wdrożenia aplikacji MES rozpoczął się we wrześniu 2015 r. a korzystanie z systemu było możliwe już z początkiem tego roku. Wprowadzenie rozwiązania zostało poprzedzone audytem oraz testami aplikacji przy wykorzystaniu jednego urządzenia. Z możliwości systemu korzysta obecnie 32 operatorów maszyn i menedżerów produkcji. W drugim kwartale tego roku firma planuje podłączenie do systemu 10 nowo zakupionych maszyn oraz 12 urządzeń pracujących w innej lokalizacji.

Źródło: www.dsr.com.pl

Najnowsze wiadomości

Customer-specific AI: dlaczego w 2026 roku to ona przesądza o realnym wpływie AI na biznes

W 2026 roku sztuczna inteligencja przestaje być ciekawostką technologiczną, a zaczyna być rozliczana z realnego wpływu na biznes. Organizacje oczekują dziś decyzji, którym można zaufać, procesów działających przewidywalnie oraz doświadczeń klientów, które są spójne w skali. W tym kontekście coraz większe znaczenie zyskuje customer-specific AI - podejście, w którym inteligencja jest osadzona w danych, procesach i regułach konkretnej firmy, a nie oparta na generycznych, uśrednionych modelach.

PROMAG S.A. rozpoczyna wdrożenie systemu ERP IFS Cloud we współpracy z L-Systems

PROMAG S.A., lider w obszarze intralogistyki, rozpoczął wdrożenie systemu ERP IFS Cloud, który ma wesprzeć dalszy rozwój firmy oraz integrację kluczowych procesów biznesowych. Projekt realizowany jest we współpracy z firmą L-Systems i obejmuje m.in. obszary finansów, produkcji, logistyki, projektów oraz serwisu, odpowiadając na rosnącą skalę i złożoność realizowanych przedsięwzięć.

SkyAlyne stawia na IFS dla utrzymania floty RCAF

SkyAlyne, główny wykonawca programu Future Aircrew Training (FAcT), wybrał IFS Cloud for Aviation Maintenance jako cyfrową platformę do obsługi technicznej lotnictwa i zarządzania majątkiem. Wdrożenie ma zapewnić wgląd w czasie rzeczywistym w utrzymanie floty, zasoby i zgodność, ograniczyć przestoje oraz zwiększyć dostępność samolotów szkoleniowych RCAF w skali całego kraju. To ważny krok w modernizacji kanadyjskiego systemu szkolenia załóg lotniczych.

Wykorzystanie AI w firmach rośnie, ale wolniej, niż oczekiwano. Towarzyszy temu sporo rozczarowań

Wykorzystanie sztucznej inteligencji w firmach rośnie, ale tempo realnych wdrożeń pozostaje znacznie wolniejsze od wcześniejszych oczekiwań rynku. Dane pokazują, że z rozwiązań AI korzysta dziś wciąż niewiele przedsiębiorstw, a menedżerowie coraz częściej wskazują na bariery regulacyjne, koszty oraz brak powtarzalnych efektów biznesowych. W praktyce technologia jest testowana głównie w wybranych obszarach, a kluczowe decyzje nadal pozostają po stronie człowieka. Również w firmach, które wdrożyły AI, nierzadko towarzyszą temu rozczarowania.

Europejski przemysł cyfryzuje się zbyt wolno – ERP, chmura i AI stają się koniecznością

Europejski przemysł średniej wielkości wie, że cyfryzacja jest koniecznością, ale wciąż nie nadąża za tempem zmian. Ponad 60% firm ocenia swoje postępy w transformacji cyfrowej jako zbyt wolne, mimo rosnącej presji konkurencyjnej, regulacyjnej i kosztowej. Raport Forterro pokazuje wyraźną lukę między świadomością potrzeby inwestycji w chmurę, ERP i AI a realną zdolnością do ich wdrożenia – ograniczaną przez braki kompetencyjne, budżety i gotowość organizacyjną.

Europejski przemysł średniej wielkości wie, że cyfryzacja jest koniecznością, ale wciąż nie nadąża za tempem zmian. Ponad 60% firm ocenia swoje postępy w transformacji cyfrowej jako zbyt wolne, mimo rosnącej presji konkurencyjnej, regulacyjnej i kosztowej. Raport Forterro pokazuje wyraźną lukę między świadomością potrzeby inwestycji w chmurę, ERP i AI a realną zdolnością do ich wdrożenia – ograniczaną przez braki kompetencyjne, budżety i gotowość organizacyjną.

Najnowsze artykuły

5 pułapek zarządzania zmianą, które mogą wykoleić transformację cyfrową i wdrożenie ERP

Dlaczego jedne wdrożenia ERP dowożą korzyści, a inne kończą się frustracją, obejściami w Excelu i spadkiem zaufania do systemu? Najczęściej decyduje nie technologia, lecz to, jak organizacja prowadzi zmianę: czy liderzy biorą odpowiedzialność za decyzje czy tempo jest dopasowane do zdolności absorpcji oraz czy ludzie dostają klarowność ról i realne kompetencje. Do tego dochodzi pytanie: co po go-live - stabilizacja czy chaos w firmie? Poniżej znajdziesz 5 pułapek, które najczęściej wykolejają transformację i praktyczne sposoby, jak im zapobiec.

SAP vs Oracle vs Microsoft: jak naprawdę wygląda chmura i sztuczna inteligencja w ERP

Wybór systemu ERP w erze chmury i sztucznej inteligencji to decyzja, która determinuje sposób działania organizacji na lata — a często także jej zdolność do skalowania, adaptacji i realnej transformacji cyfrowej. SAP, Oracle i Microsoft oferują dziś rozwiązania, które na pierwszy rzut oka wyglądają podobnie, lecz w praktyce reprezentują zupełnie odmienne podejścia do chmury, AI i zarządzania zmianą. Ten artykuł pokazuje, gdzie kończą się deklaracje, a zaczynają realne konsekwencje biznesowe wyboru ERP.

Transformacja cyfrowa z perspektywy CFO: 5 rzeczy, które przesądzają o sukcesie (albo o kosztownej porażce)

Transformacja cyfrowa w finansach często zaczyna się od pytania o ERP, ale w praktyce rzadko sprowadza się wyłącznie do wyboru systemu. Dla CFO kluczowe jest nie tylko „czy robimy pełną wymianę ERP”, lecz także jak policzyć ryzyko operacyjne po uruchomieniu, ocenić wpływ modelu chmurowego na koszty OPEX oraz utrzymać audytowalność i kontrolę wewnętrzną w nowym modelu działania firmy.

Agentic AI rewolucjonizuje HR i doświadczenia pracowników

Agentic AI zmienia HR: zamiast odpowiadać na pytania, samodzielnie realizuje zadania, koordynuje procesy i podejmuje decyzje zgodnie z polityką firmy. To przełom porównywalny z transformacją CRM – teraz dotyczy doświadczenia pracownika. Zyskują HR managerowie, CIO i CEO: mniej operacji, więcej strategii. W artykule wyjaśniamy, jak ta technologia redefiniuje rolę HR i daje organizacjom przewagę, której nie da się łatwo nadrobić.

Composable ERP: Przewodnik po nowoczesnej architekturze biznesowej

Czy Twój system ERP nadąża za tempem zmian rynkowych, czy stał się cyfrową kotwicą hamującą rozwój? W dobie nieciągłości biznesowej tradycyjne monolity ustępują miejsca elastycznej architekturze Composable ERP. To rewolucyjne podejście pozwala budować środowisko IT z niezależnych modułów (PBC) niczym z klocków, zapewniając zwinność nieosiągalną dla systemów z przeszłości. W tym raporcie odkryjesz, jak uniknąć pułapki długu technologicznego, poznasz strategie liderów rynku (od SAP po MACH Alliance) i wyciągniesz lekcje z kosztownych błędów gigantów takich jak Ulta Beauty. To Twój strategiczny przewodnik po transformacji z cyfrowego "betonu" w adaptacyjną "plastelinę".

Oferty Pracy

-

Młodszy konsultant programista Microsoft Dynamics 365 Business Central

-

Konsultant programista Microsoft Dynamics 365 Business Central

-

Konsultant Microsoft Dynamics 365

-

Konsultant Wdrożeniowy Symfonia – księgowość

-

Microsoft Fabric Engineer (MFE)

-

Data/Business Analyst (PBI/Fabric)

-

CRM consultant

-

Starszy architekt systemów rozproszonych

-

Inżynier Zastosowań AI

Przeczytaj Również

Smart Factory w skali globalnej: jak MOWI porządkuje produkcję dzięki danym w czasie rzeczywistym

Cyfryzacja produkcji w skali globalnej wymaga dziś spójnych danych, jednolitych standardów i decyzj… / Czytaj więcej

Proalpha przejmuje Mapex: MES z AI jako fundament Digital Shopfloor

Grupa Proalpha przejmuje hiszpańską firmę Mapex, rozszerzając swoje portfolio o nowoczesną platform… / Czytaj więcej

Howdens Joinery: cyfryzacja produkcji kuchni, która skróciła lead time i usprawniła sterowanie zleceniami

Howdens Joinery udowadnia, że cyfrowe wytwarzanie to nie „kolejny system”, lecz zmiana sposobu ster… / Czytaj więcej

Firma Metaltech wdraża PSIpenta/MES Scheduling do planowania produkcji

Metaltech, polska firma z branży metalowej, wdraża system PSIpenta/MES Scheduling w celu usprawnien… / Czytaj więcej

Od danych do zielonej stali: wdrożenie PSImetals w hucie Tata Steel Nederland w IJmuiden

Wdrożenie PSImetals w hucie Tata Steel Nederland w IJmuiden pokazuje, że „zielona stal” zaczyna się… / Czytaj więcej

PSIpenta/MES Scheduling automatyzuje produkcję w Espersen Poland

PSI Polska Sp. z o.o. wdroży system PSIpenta/MES Scheduling w firmie Espersen Poland Sp. z o.o., je… / Czytaj więcej