Systemy klasy MES – przygotowanie do wdrożenia

Analiza ryzyka wdrażania kilkudziesięciu systemów klasy MES (Manufacturing Execution Systems) wspierających zarządzanie produkcją na terenie Polski wskazała na kilka kluczowych obszarów, które powinny zostać objęte szczególną opieką na etapie przygotowywania projektu. Jest to niezbędne, jeżeli chcemy, aby wdrożenie systemu trafi ło na „podatny grunt” i osiągnęło założone cele biznesowe, przyczyniając się tym samym do rozwoju organizacji.

W dwóch poprzednich artykułach przeanalizowaliśmy szczegółowo aspekty rentowności inwestycji w poszczególnych obszarach funkcjonowania systemów klasy MES. Korzystne cyfry, wskazujące na krótkie czasy zwrotu z inwestycji (Payback), pozwalają uzyskać zgodę na przygotowanie projektu, co wiąże się z otrzymaniem budżetu od kierownictwa lub zagranicznej centrali. Wybieramy więc dostawcę systemu, zarzynamy bardziej (lub mniej) skrupulatne przygotowania i oto znajdujemy się w sytuacji, którą doskonale opisuje znane powiedzenie: „im dalej w las, tym więcej drzew”. W dalszej części artykułu odpowiem na pytanie, na jakie aspekty przygotowania trzeba zwrócić szczególną uwagę, aby przejść przez wdrożenie „suchą nogą”.

Analiza ryzyka

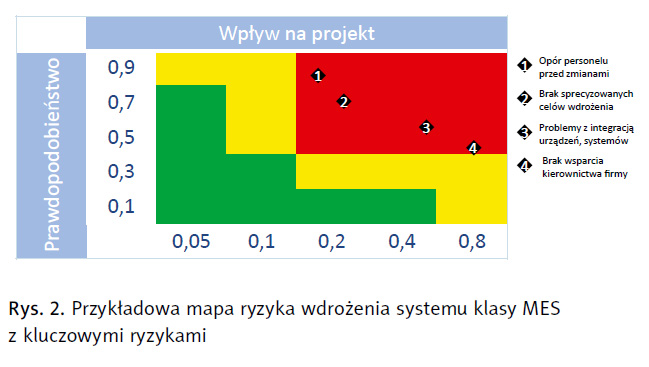

Podczas prac doradczych przy kilkudziesięciu wdrożeniach systemów klasy MES na terenie Polski wspólnie z klientami i integratorami udało się wyodrębnić cztery krytyczne obszary ryzyka, które są kluczowe dla wdrożenia systemu z sukcesem.

Należą do nich:

Analiza ryzyka

Podczas prac doradczych przy kilkudziesięciu wdrożeniach systemów klasy MES na terenie Polski wspólnie z klientami i integratorami udało się wyodrębnić cztery krytyczne obszary ryzyka, które są kluczowe dla wdrożenia systemu z sukcesem.

Należą do nich:

- opór personelu przed zmianami,

- brak jasno sprecyzowanych, uzgodnionych i zakomunikowanych celów wdrożenia,

- potencjalne problemy integracji z urządzeniami sterującymi oraz systemami nadrzędnymi (np. ERP),

- brak wsparcia kierownictwa firmy oraz odpowiednich zapisów w strategii.

Wymienione czynniki ryzyka zostały zakwalifikowane i umieszczone na mapie (Rys. 2) według prawdopodobieństwa ich wystąpienia oraz wpływu na projekt. Jak zatem radzić sobie z krytycznymi czynnikami ryzyka, aby system po wdrożeniu był akceptowany, wykorzystywany przez personel i „żył” razem z organizacją?

Konsultacje i uzgodnienia wewnętrzne

Widząc negatywne nastawienie do wdrożenia liderów zmiany, operatorów, mistrzów, specjalistów ds. logistyki, można by powiedzieć, „jaki problem?” i podjąć działania mające na celu wyegzekwowanie dyscypliny personelu poprzez przełożonych. Nie jest to jednak takie proste.

Przystępując do wdrożenia systemu wspomagającego zarządzanie produkcją, trzeba sobie zdawać sprawę, że zazwyczaj wpływa ono na sposób działania wielu działów przedsiębiorstwa, począwszy od działu produkcji, działu utrzymania ruchu oraz jakości, przez dział logistyki, planowania, IT i zarząd, skończywszy na dziale sprzedaży i marketingu. Przykłady można by mnożyć, bo potencjalne konflikty interesów czają się wszędzie, np. na linii produkcja – utrzymanie ruchu, planowanie – produkcja, sprzedaż – produkcja, automatyka – IT, IT – produkcja. Już na etapie budowania zespołu projektowego i tworzenia założeń projektu trzeba zastanowić się, kto w organizacji będzie bezpośrednim udziałowcem lub użytkownikiem systemu, a także kto z udziałowców pośrednich znajdzie się pod jego wpływem.

Przeprowadzenie przez kierownika projektu serii wewnętrznych spotkań i konsultacji pozwala na wyłonienie akceptowalnych dla wszystkich stron celów projektu i minimalizację ryzyka. Warto też na etapie konsultacji zaangażować kluczowych operatorów (liderów zmianowych), którzy potrafią trzeźwym okiem spojrzeć i przewidzieć, jakie funkcje systemu pozwolą im na znaczące zwiększenie dostępności i efektywności załogi. Ponadto takie działanie pozwoli im zrozumieć ideę zachodzących zmian i przygotować do nich operatorów liniowych. Po wdrożeniu systemu przyczyni się to także do świadomego użytkowania i zgłaszania wniosków rozwoju funkcjonalności systemu.

Doprecyzowanie celów

Jeżeli zapytamy trzy osoby o bezpośredni cel projektu (którego osiągnięcie pozwoli powiedzieć, czy projekt zakończył się sukcesem), najprawdopodobniej usłyszymy trzy różne odpowiedzi. Do dwóch najczęściej spotykanych należą:

- celem jest wdrożenie systemu klasy MES,

- celem jest zwiększenie efektywności, redukcja kosztów, zwiększenie wydajności itp.

Jeżeli naszym celem jest wdrożenie systemu MES, oznacza to mniej więcej tyle, że będziemy musieli przygotować specyfikację funkcjonalną, projekty wykonawcze, skonfigurować system, uruchomić go i przeszkolić ludzi. Takie podejście pozwala na zminimalizowanie udziału użytkownika w procesie wdrożenia. Interakcja pojawia się głównie na etapie ustaleń przedprojektowych, przy planowaniu i udostępnianiu zasobów do szkoleń. Na pierwszy rzut oka taka strategia wydaje się wystarczająca, jednak trzeba pamiętać, że samo wdrożenie nie zapewnia wzrostu efektywności. Oznacza to, że nie jest ono naszym gwarantem i może istnieć ryzyko, że okres zwrotu z inwestycji zostanie wydłużony. Gdzie tkwi szkopuł?

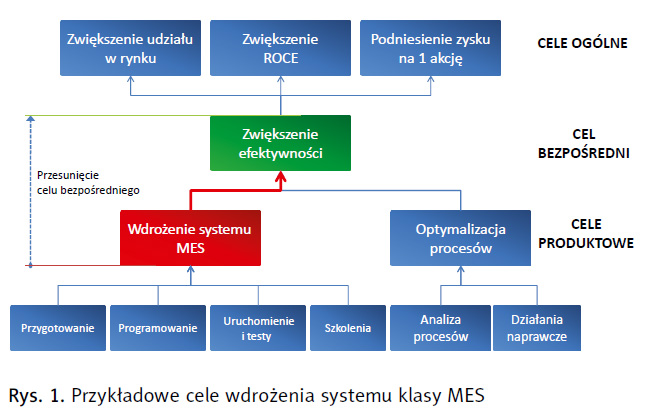

Przystępując do wdrożenia, kierownik projektu powinien mieć świadomość, że aby zagwarantować inwestycji zakładane korzyści finansowe, trzeba spojrzeć na zagadnienie trochę szerzej. Można powiedzieć, że wystarczy przesunąć cel bezpośredni o jeden poziom „w górę”. Na przykładowym diagramie celów projektu (Rys. 1) przesuwamy cel bezpośredni z Wdrożenia systemu MES na Zwiększenie efektywności (np. zwiększenie wartości wskaźnika OEE o 5% w pół roku po uruchomieniu projektu).

Różnica wydaje się niewielka, natomiast, jak widać na diagramie, przy takim podejściu powinniśmy wdrożyć w firmie procesy: po pierwsze monitoringu wskaźnika oceniającego inwestycję, po drugie procedury optymalizacji, które będą przyczyniały się do poprawy wartości tego wskaźnika. Przykład ten podaję w celu podkreślenia, że projekty wdrożeń systemów klasy MES wymagają zaangażowania zasobów po stronie firmy produkcyjnej i że prędzej czy później, od tego nie uciekniemy. Oczywisty jest fakt, że im więcej zasobów do wdrożenia potrzebujemy, tym bardziej potrzebne jest nam wsparcie kierownictwa firmy.

Wsparcie zarządu

Postawmy na początku pytania: „co możemy zyskać, mając wsparcie zarządu dla projektu?” i „czym grozi brak wsparcia zarządu i strategii dla projektu?”. Odpowiedź na pierwsze pytanie wydaje się bardzo prosta. Mając wsparcie kierownictwa firmy, kierownik projektu nie musi martwić się o dostępność zasobów i o elastyczność w negocjowaniu kluczowych dla projektu parametrów, tj. czasu, budżetu, zakresu i jakości.

Wracając do przykładu z celem bezpośrednim, kierownik projektu będzie miał zagwarantowane wsparcie szefów odpowiednich działów w organizacji do wdrożenia procedury pt. Optymalizacja procesów. Odpowiedź na drugie pytanie jest bardziej pesymistyczna. Brak wsparcia zarządu dla projektu może doprowadzić do sytuacji, w której ktoś z kierownictwa firmy w trakcie wdrożenia przyjdzie i powie: „A po co wy to chłopcy w ogóle robicie?”. Innym razem kierownik projektu, pytając o dodatkowy budżet np. na kartę komunikacyjną do sterownika, spotka się z odpowiedzią odmowną.

Na etapie przygotowania projektu warto również sprawdzić, czy jego cele stoją w zgodzie z celami strategicznymi fi rmy. To pozwoli odpowiedzieć nam na pytanie, czy to, co robimy, może liczyć na długofalowe i szerokie wsparcie wewnątrz organizacji. Inwentaryzacja i wykonalność integracji Ostatnim czynnikiem ryzyka, który zostanie poddany analizie, jest aspekt integracji, bardzo mocno wpływający na rentowność i wykonalność projektów.

We wdrożeniach systemów klasy MES najczęściej pojawiają się potrzeby integracji z dwoma typami systemów/urządzeń. Jedną z nich jest integracja z systemami sterowania maszyn i urządzeń. Kierownik projektu powinien być czujny i dokładnie sprawdzić, czy integracja jest wykonalna w zdefiniowanym w specyfikacji zakresie. Mówiąc prościej, z jednej strony musi wiedzieć, czy urządzenie pozwala na odczyt/zapis danych z wykorzystaniem powszechnych protokołów komunikacyjnych, np. zgodnych ze standardem OPC, SuiteLing, Modbus TCP, Profi net itd., z drugiej zaś, czy system MES jest standardowo przygotowany do takiej integracji.

Pozwoli to uniknąć sytuacji, kiedy to w trakcie wdrożenia zespół zorientuje się, że integracja wymaga zakupu dodatkowych kart komunikacyjnych, zaangażowania zagranicznego producenta maszyn lub po prostu nie jest możliwa. Pomocna w takiej sytuacji jest bardzo dokładna inwentaryzacja parku maszynowego. Podobnie jest w przypadku integracji systemu MES z systemami ERP. Tutaj ważna jest otwartość obu systemów (wykorzystanie otwartych baz danych np. MS SQL Server lub Oracle) oraz dostępność specjalistów po stronie systemu ERP, którzy przygotują system do automatycznego zasilania danymi. Warto poświęcić trochę czasu i dobrze zastanowić się, jakie transakcje, jak często i według jakich scenariuszy powinny być realizowane.

Podsumowanie

Przytoczone powyżej przykłady czynników ryzyka oraz sposoby przeciwdziałania im wynikają z jednej strony z doświadczenia na polu wdrożeń systemów klasy MES, z drugiej są przede wszystkim efektem działań metodycznych. Wykorzystanie metodyk zarządzania projektami na różnych etapach projektu pozwala uniknąć „niespodzianek” wdrożeniowych i finalizować projekty z obopólną satysfakcją – klienta oraz dostawcy.

Źródło: www.astor.pl

Autor: Jarosław Gracel - Redaktor Naczelny "Biznesu i Produkcji"

Najnowsze wiadomości

Customer-specific AI: dlaczego w 2026 roku to ona przesądza o realnym wpływie AI na biznes

W 2026 roku sztuczna inteligencja przestaje być ciekawostką technologiczną, a zaczyna być rozliczana z realnego wpływu na biznes. Organizacje oczekują dziś decyzji, którym można zaufać, procesów działających przewidywalnie oraz doświadczeń klientów, które są spójne w skali. W tym kontekście coraz większe znaczenie zyskuje customer-specific AI - podejście, w którym inteligencja jest osadzona w danych, procesach i regułach konkretnej firmy, a nie oparta na generycznych, uśrednionych modelach.

PROMAG S.A. rozpoczyna wdrożenie systemu ERP IFS Cloud we współpracy z L-Systems

PROMAG S.A., lider w obszarze intralogistyki, rozpoczął wdrożenie systemu ERP IFS Cloud, który ma wesprzeć dalszy rozwój firmy oraz integrację kluczowych procesów biznesowych. Projekt realizowany jest we współpracy z firmą L-Systems i obejmuje m.in. obszary finansów, produkcji, logistyki, projektów oraz serwisu, odpowiadając na rosnącą skalę i złożoność realizowanych przedsięwzięć.

SkyAlyne stawia na IFS dla utrzymania floty RCAF

SkyAlyne, główny wykonawca programu Future Aircrew Training (FAcT), wybrał IFS Cloud for Aviation Maintenance jako cyfrową platformę do obsługi technicznej lotnictwa i zarządzania majątkiem. Wdrożenie ma zapewnić wgląd w czasie rzeczywistym w utrzymanie floty, zasoby i zgodność, ograniczyć przestoje oraz zwiększyć dostępność samolotów szkoleniowych RCAF w skali całego kraju. To ważny krok w modernizacji kanadyjskiego systemu szkolenia załóg lotniczych.

Wykorzystanie AI w firmach rośnie, ale wolniej, niż oczekiwano. Towarzyszy temu sporo rozczarowań

Wykorzystanie sztucznej inteligencji w firmach rośnie, ale tempo realnych wdrożeń pozostaje znacznie wolniejsze od wcześniejszych oczekiwań rynku. Dane pokazują, że z rozwiązań AI korzysta dziś wciąż niewiele przedsiębiorstw, a menedżerowie coraz częściej wskazują na bariery regulacyjne, koszty oraz brak powtarzalnych efektów biznesowych. W praktyce technologia jest testowana głównie w wybranych obszarach, a kluczowe decyzje nadal pozostają po stronie człowieka. Również w firmach, które wdrożyły AI, nierzadko towarzyszą temu rozczarowania.

Europejski przemysł cyfryzuje się zbyt wolno – ERP, chmura i AI stają się koniecznością

Europejski przemysł średniej wielkości wie, że cyfryzacja jest koniecznością, ale wciąż nie nadąża za tempem zmian. Ponad 60% firm ocenia swoje postępy w transformacji cyfrowej jako zbyt wolne, mimo rosnącej presji konkurencyjnej, regulacyjnej i kosztowej. Raport Forterro pokazuje wyraźną lukę między świadomością potrzeby inwestycji w chmurę, ERP i AI a realną zdolnością do ich wdrożenia – ograniczaną przez braki kompetencyjne, budżety i gotowość organizacyjną.

Europejski przemysł średniej wielkości wie, że cyfryzacja jest koniecznością, ale wciąż nie nadąża za tempem zmian. Ponad 60% firm ocenia swoje postępy w transformacji cyfrowej jako zbyt wolne, mimo rosnącej presji konkurencyjnej, regulacyjnej i kosztowej. Raport Forterro pokazuje wyraźną lukę między świadomością potrzeby inwestycji w chmurę, ERP i AI a realną zdolnością do ich wdrożenia – ograniczaną przez braki kompetencyjne, budżety i gotowość organizacyjną.

Najnowsze artykuły

5 pułapek zarządzania zmianą, które mogą wykoleić transformację cyfrową i wdrożenie ERP

Dlaczego jedne wdrożenia ERP dowożą korzyści, a inne kończą się frustracją, obejściami w Excelu i spadkiem zaufania do systemu? Najczęściej decyduje nie technologia, lecz to, jak organizacja prowadzi zmianę: czy liderzy biorą odpowiedzialność za decyzje czy tempo jest dopasowane do zdolności absorpcji oraz czy ludzie dostają klarowność ról i realne kompetencje. Do tego dochodzi pytanie: co po go-live - stabilizacja czy chaos w firmie? Poniżej znajdziesz 5 pułapek, które najczęściej wykolejają transformację i praktyczne sposoby, jak im zapobiec.

SAP vs Oracle vs Microsoft: jak naprawdę wygląda chmura i sztuczna inteligencja w ERP

Wybór systemu ERP w erze chmury i sztucznej inteligencji to decyzja, która determinuje sposób działania organizacji na lata — a często także jej zdolność do skalowania, adaptacji i realnej transformacji cyfrowej. SAP, Oracle i Microsoft oferują dziś rozwiązania, które na pierwszy rzut oka wyglądają podobnie, lecz w praktyce reprezentują zupełnie odmienne podejścia do chmury, AI i zarządzania zmianą. Ten artykuł pokazuje, gdzie kończą się deklaracje, a zaczynają realne konsekwencje biznesowe wyboru ERP.

Transformacja cyfrowa z perspektywy CFO: 5 rzeczy, które przesądzają o sukcesie (albo o kosztownej porażce)

Transformacja cyfrowa w finansach często zaczyna się od pytania o ERP, ale w praktyce rzadko sprowadza się wyłącznie do wyboru systemu. Dla CFO kluczowe jest nie tylko „czy robimy pełną wymianę ERP”, lecz także jak policzyć ryzyko operacyjne po uruchomieniu, ocenić wpływ modelu chmurowego na koszty OPEX oraz utrzymać audytowalność i kontrolę wewnętrzną w nowym modelu działania firmy.

Agentic AI rewolucjonizuje HR i doświadczenia pracowników

Agentic AI zmienia HR: zamiast odpowiadać na pytania, samodzielnie realizuje zadania, koordynuje procesy i podejmuje decyzje zgodnie z polityką firmy. To przełom porównywalny z transformacją CRM – teraz dotyczy doświadczenia pracownika. Zyskują HR managerowie, CIO i CEO: mniej operacji, więcej strategii. W artykule wyjaśniamy, jak ta technologia redefiniuje rolę HR i daje organizacjom przewagę, której nie da się łatwo nadrobić.

Composable ERP: Przewodnik po nowoczesnej architekturze biznesowej

Czy Twój system ERP nadąża za tempem zmian rynkowych, czy stał się cyfrową kotwicą hamującą rozwój? W dobie nieciągłości biznesowej tradycyjne monolity ustępują miejsca elastycznej architekturze Composable ERP. To rewolucyjne podejście pozwala budować środowisko IT z niezależnych modułów (PBC) niczym z klocków, zapewniając zwinność nieosiągalną dla systemów z przeszłości. W tym raporcie odkryjesz, jak uniknąć pułapki długu technologicznego, poznasz strategie liderów rynku (od SAP po MACH Alliance) i wyciągniesz lekcje z kosztownych błędów gigantów takich jak Ulta Beauty. To Twój strategiczny przewodnik po transformacji z cyfrowego "betonu" w adaptacyjną "plastelinę".

Oferty Pracy

-

Młodszy konsultant programista Microsoft Dynamics 365 Business Central

-

Konsultant programista Microsoft Dynamics 365 Business Central

-

Konsultant Microsoft Dynamics 365

-

Konsultant Wdrożeniowy Symfonia – księgowość

-

Microsoft Fabric Engineer (MFE)

-

Data/Business Analyst (PBI/Fabric)

-

CRM consultant

-

Starszy architekt systemów rozproszonych

-

Inżynier Zastosowań AI

Przeczytaj Również

MES - holistyczne zarządzanie produkcją

Nowoczesna produkcja wymaga precyzji, szybkości i pełnej kontroli nad przebiegiem procesów. Rosnąca… / Czytaj więcej

Aspekty bezpieczeństwa przy projektowaniu integracji MES z parkiem maszynowym

Cyfryzacja procesu zbierania informacji z obszaru produkcyjnego za pomocą systemów klasy MES (Manuf… / Czytaj więcej

MES – efektywne planowanie i kontrola produkcji

Nowoczesne firmy produkcyjne coraz częściej wykorzystują systemy MES (Manufacturing Execution Syste… / Czytaj więcej

Właściwie po co nam MES?

Systemy zarządzania produkcją (MES) istnieją od prawie dwóch dekad, więc nie są już czymś nowym. Po… / Czytaj więcej

Wdrożenie systemu MES - krok po kroku

Digitalizacja, Industry 4.0, Smart Factory i IoT już niebawem będą decydować o konkurencyjności w b… / Czytaj więcej

Dane technologiczne jako podstawa efektywnego zarządzania produkcją

Źle oszacowane zapotrzebowaniu na surowce, przeciążone stanowiska produkcyjne, błędnie rozliczone k… / Czytaj więcej