Fabryka 2.0

Katgoria: MES / Utworzono: 25 lipiec 2014

Trójwymiarowy symulator produkcji w nafaszerowanej robotami fabryce z kreatywnymi pracownikami to nie utopia, lecz amerykańska i europejska odpowiedź na azjatycką konkurencję taniej siły roboczej.

Trójwymiarowy symulator produkcji w nafaszerowanej robotami fabryce z kreatywnymi pracownikami to nie utopia, lecz amerykańska i europejska odpowiedź na azjatycką konkurencję taniej siły roboczej. Luty 2011 r. Kolacja Baracka Obamy z przedsiębiorcami z Doliny Krzemowej. Steve Jobs tłumaczy prezydentowi, dlaczego iPhonów nie opłaca się produkować w Stanach Zjednoczonych. Dwa lata później na sklepowe półki trafia komputer PowerMac z etykietą "Made in USA"...

Rynkowy debiut tego modelu zasygnalizował ważne w światowej gospodarce II dekady XXI w. zjawisko, określane jako reshoring lub reindustrializacja. Oto po wieloletnim eksodusie do tzw. krajów niskokosztowych niektóre miejsca pracy w przemyśle zaczynają wracać do Ameryki.

General Electric znów wytwarza pralki i sprzęt medyczny na ojczystej ziemi. Zdziwienie wzbudza też ponowny rozkwit branży tekstylnej nad Potomakiem, choć wydawało się, że ostatecznie zdominowali ją Azjaci...

Komisja Europejska pozazdrościła Wujowi Samowi i pod koniec 2012 r. przyjęła strategię reindustrializacji UE. Cel: przyrost udziału przemysłu w PKB Unii z obecnych ok. 16 proc. do 20 proc. w 2020 r. Plan ambitny. Realny?

Proces reindustrializacji UE (i Polski) będzie trudniejszy. Amerykanie mają wiele ułatwień i zachęt równoważących wysoki poziom opodatkowania, o których firmy ze Starego Kontynentu mogą (jeszcze?) tylko pomarzyć. Chodzi m.in. o tanią energię, atrakcyjne czynsze, niskie ceny ziemi. Ale... Aby także coraz skuteczniej konkurować z Dalekim Wschodem, musimy tylko i aż dostosować produkcję do wyższych płac.

Prof. Wendy Tate z Departamentu Marketingu i Zarządzania Łańcuchem Dostaw na Uniwersytecie Tennessee uważa, że kluczem do sukcesu jest - choćby częściowe - zinformatyzowanie i zautomatyzowanie miejsc pracy, które opuszczają Brazylię, Bangladesz czy Chiny. Twierdzi, że dzięki innowacyjnym narzędziom i umiejętnościom 200 Niemców, Francuzów czy Polaków zrobi tyle samo, co 2 tys. niskowykwalifikowanych robotników z krajów rozwijających się.

Cyfrowa produkcja

Spółki, którym zależy na wykorzystaniu potencjału wytwórczego, wprowadzają systemy klasy ERP (Enterprise Resource Planning), wspierające wszystkie procesy biznesowe producenta. A przedsiębiorstwa, które takie inwestycje mają za sobą, często wybierają bardziej zaawansowane rozwiązania IT.

General Electric znów wytwarza pralki i sprzęt medyczny na ojczystej ziemi. Zdziwienie wzbudza też ponowny rozkwit branży tekstylnej nad Potomakiem, choć wydawało się, że ostatecznie zdominowali ją Azjaci...

Komisja Europejska pozazdrościła Wujowi Samowi i pod koniec 2012 r. przyjęła strategię reindustrializacji UE. Cel: przyrost udziału przemysłu w PKB Unii z obecnych ok. 16 proc. do 20 proc. w 2020 r. Plan ambitny. Realny?

Proces reindustrializacji UE (i Polski) będzie trudniejszy. Amerykanie mają wiele ułatwień i zachęt równoważących wysoki poziom opodatkowania, o których firmy ze Starego Kontynentu mogą (jeszcze?) tylko pomarzyć. Chodzi m.in. o tanią energię, atrakcyjne czynsze, niskie ceny ziemi. Ale... Aby także coraz skuteczniej konkurować z Dalekim Wschodem, musimy tylko i aż dostosować produkcję do wyższych płac.

Prof. Wendy Tate z Departamentu Marketingu i Zarządzania Łańcuchem Dostaw na Uniwersytecie Tennessee uważa, że kluczem do sukcesu jest - choćby częściowe - zinformatyzowanie i zautomatyzowanie miejsc pracy, które opuszczają Brazylię, Bangladesz czy Chiny. Twierdzi, że dzięki innowacyjnym narzędziom i umiejętnościom 200 Niemców, Francuzów czy Polaków zrobi tyle samo, co 2 tys. niskowykwalifikowanych robotników z krajów rozwijających się.

Cyfrowa produkcja

Spółki, którym zależy na wykorzystaniu potencjału wytwórczego, wprowadzają systemy klasy ERP (Enterprise Resource Planning), wspierające wszystkie procesy biznesowe producenta. A przedsiębiorstwa, które takie inwestycje mają za sobą, często wybierają bardziej zaawansowane rozwiązania IT.

Głośno na przykład o technologii oferowanej przez Siemens Industry Software pod nazwą "fabryka cyfrowa". Kryje się za nią założenie, że przy projektowaniu produktów nie warto opierać się na przekazie słownym i dwuwymiarowych rysunkach technicznych. Skoro człowiek myśli przes-trzennie, lepiej wykorzystać trójwymiarowy obraz produktu (tzw. model wielowymiarowy). W czasie pracy z takim modelem możemy szybciej wnioskować i lepiej skomunikować zespoły inżynierów pracujących nad produktem.

Mając do dyspozycji ów cyfrowy model, jesteśmy w stanie wykonać również wiele symulacji i analiz - na przykład jak produkt reaguje na drgania albo na temperaturę, co określi nam, jaka może być jego praktyczna trwałość. Model produktu wraz z modelem fabryki możemy też wykorzystać do symulacji sposobów wytwarzania produktu.

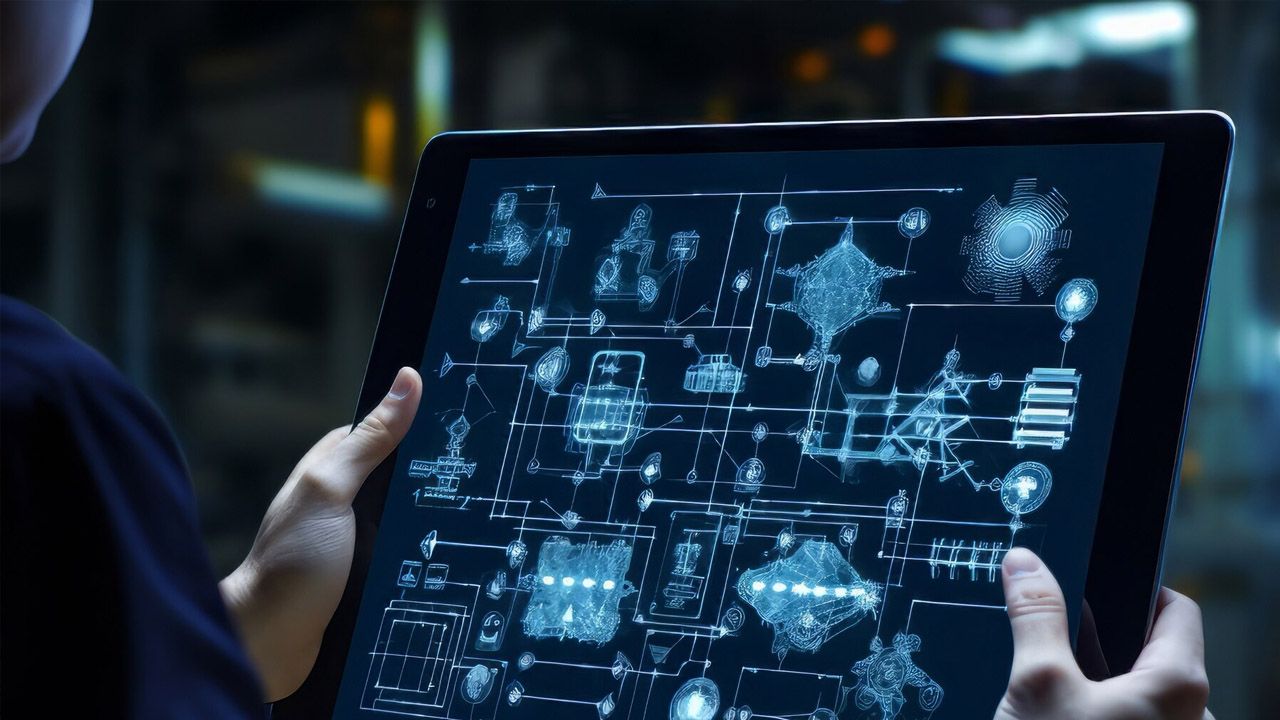

To, co możemy zrobić w rzeczywistości, da się obejrzeć, sprawdzić i "prawie" dotknąć na monitorze komputera lub tabletu - uświadamia Mariusz Zabielski, prezes Siemens Industry Software. - Przypomina to trochę grę komputerową. Tyle że zamiast pola walki, toru wyścigowego czy miasta, które mamy rozbudować, widzimy na ekranie nasz dokładnie odwzorowany zakład produkcyjny, maszyny, ludzi, a także wytwarzane przez nich produkty. Tymi zasobami manipulujemy za pomocą klawiatury, myszki czy ekranu dotykowego.

Chodzi o symulacje pozwalające wprowadzać na rynek produkty bez budowy wielu kosztownych prototypów. Ile zyskujemy, sięgając po takie udogodnienia, pokazuje historia tureckiego producenta autobusów, który pół roku na specjalnym torze testował nowy model pojazdu. Gdy skorzystał z modelu cyfrowego produktu i możliwości symulacji, skrócił ten proces do kilku dni. Wystarczyło wprowadzić do komputera parametry autobusu oraz dane o różnych nawierzchniach, czyli tzw. profil drogi. Te drobiazgowe informacje, przetworzone z pomocą algorytmów, pokazały mocne i słabe strony badanego produktu (tu: środka transportu).

Mając do dyspozycji ów cyfrowy model, jesteśmy w stanie wykonać również wiele symulacji i analiz - na przykład jak produkt reaguje na drgania albo na temperaturę, co określi nam, jaka może być jego praktyczna trwałość. Model produktu wraz z modelem fabryki możemy też wykorzystać do symulacji sposobów wytwarzania produktu.

To, co możemy zrobić w rzeczywistości, da się obejrzeć, sprawdzić i "prawie" dotknąć na monitorze komputera lub tabletu - uświadamia Mariusz Zabielski, prezes Siemens Industry Software. - Przypomina to trochę grę komputerową. Tyle że zamiast pola walki, toru wyścigowego czy miasta, które mamy rozbudować, widzimy na ekranie nasz dokładnie odwzorowany zakład produkcyjny, maszyny, ludzi, a także wytwarzane przez nich produkty. Tymi zasobami manipulujemy za pomocą klawiatury, myszki czy ekranu dotykowego.

Chodzi o symulacje pozwalające wprowadzać na rynek produkty bez budowy wielu kosztownych prototypów. Ile zyskujemy, sięgając po takie udogodnienia, pokazuje historia tureckiego producenta autobusów, który pół roku na specjalnym torze testował nowy model pojazdu. Gdy skorzystał z modelu cyfrowego produktu i możliwości symulacji, skrócił ten proces do kilku dni. Wystarczyło wprowadzić do komputera parametry autobusu oraz dane o różnych nawierzchniach, czyli tzw. profil drogi. Te drobiazgowe informacje, przetworzone z pomocą algorytmów, pokazały mocne i słabe strony badanego produktu (tu: środka transportu).

Zgodność modelu cyfrowego z rzeczywistością może wynosić obecnie ok. 90 proc. To oznacza, że na - powiedzmy statystycznie - tysiąc elementów autobusu setka może nie spełniać naszych oczekiwań. Ale i tak inżynierowie i konstruktorzy z łatwością określą, czy nie ma wśród nich elementów krytycznych, decydujących o bezpieczeństwie kierowców i pasażerów - mówi prezes Zabielski.Stworzyć w komputerze prototyp auta, telewizora czy krzesła to jednak za mało. Trzeba się jeszcze upewnić, czy jesteś-my w stanie daną rzecz wyprodukować i z sukcesem wprowadzić do sprzedaży. To zaś wymaga całościowego spojrzenia na przedsiębiorstwo i jego zasoby - urządzenia, linie montażowe i obróbcze, elementy logistyki, nie wyłączając ludzi.

Również na tym polu fabryka cyfrowa zdaje egzamin - zapewnia prezes Siemensa i uściśla: - Technologia ta daje też spójny obraz wszystkich działań w fabryce, magazynie, transporcie. Dzięki temu można podnieść wydajność pracowników, a obciążenie maszyn ograniczyć nawet o 40-50 proc.

Więcej za mniej

Ogromną przewagę nad konkurencją zapewniają "inteligentne" systemy, które automatycznie reagują na każde zdarzenie, mające wpływ na aktualność harmonogramu produkcji oraz bezpośrednio i samodzielnie sterują pracą i przydziałem zasobów (pracowników, maszyn i materiałów) na hali produkcyjnej.

Takie jak IPOSystem firmy UIBS Teamwork, który na bieżąco przydziela zadania pracownikom na halach fabrycznych. Korzysta z niego m.in. Andrychowska Fabryka Maszyn (AFM) w Andrychowie, wytwórca obrabiarek konfigurowanych pod potrzeby klienta. Nowy system poz-wolił spółce rozwiązać m.in. problemy z komunikacją między działami - konstrukcyjnym, technologicznym, planowania, zaopatrzenia i produkcyjnym.

Jeszcze przed dwoma laty kierownicy produkcji i mistrzowie narzekali, że nie mają precyzyjnych informacji o zaawansowaniu robót, przerwach w operacjach, wykorzystaniu mocy wytwórczych i wydajności podwładnych. Przekładało się to na niedotrzymywanie terminów realizacji zamówień. Po wprowadzeniu IPOSystem opóźnienia się skończyły, a po roku firma zmniejszyła koszty produkcji o 17 proc.

Standardowo gwarantujemy w umowach zwrot inwestycji na poziomie 10 proc. rocznych kosztów zatrudnienia na produkcji. Ale zwykle nasi klienci odnoszą wyższe korzyści finansowe, a także te związane z wydajnością, organizacją i komfortem pracy - podkreśla Krzysztof Fiegler, dyrektor działu obsługi klienta i marketingu firmy UIBS.

Jak działa IPOSystem? Jego główna rola polega na pełnej kontroli wydajności ludzi i procesów oraz unikaniu przerw w pracy poprzez optymalne zazębianie operacji i sterowanie zasobami zgodnie z zasadami teorii ograniczeń (maksymalizowanie wydajności w tzw. wąskich gardłach).

Użytkownik definiuje w systemie procesy produkcyjne i okołoprodukcyjne, dostępne zasoby, potrzebne materiały i surowce oraz terminy i priorytety. A nasze, oparte na skomplikowanych algorytmach rozwiązanie, decyduje, kto, kiedy i na jakiej maszynie wykona konkretną pracą. Jeśli dany fachowiec upora się z zadaniem szybciej, IPOSystem automatycznie wskaże mu kolejną, optymalną na ten moment operację - tłumaczy Fiegler.

I po robocie?

Wdrożenia IT wiążą się z wydatkami rzędu dziesiątek - jeśli nie setek - tysięcy złotych (zależnie od złożoności systemu). A inwestycje w roboty przemysłowe i urządzenia sterowane cyfrowo pochłaniają niekiedy kwoty siedmio- i ośmiocyfrowe. Dlaczego tak drogo?

Każda instalacja ma charakter prototypu. Nawet jeśli klient kupuje gotowe rozwiązanie, trzeba je dostosować do jego indywidualnych potrzeb i specyfiki działalności. Zapewnia to szybszy wzrost z inwestycji i jednocześnie kosztuje - wyjaśnia Stefan Życzkowski, prezes krakowskiej spółki Astor, specjalizującej się w automatyce przemysłowej i robotyce.

Ceny robotów i tak zmalały - w ostatnich 15 latach o połowę. Za tańsze modele zapłacimy mniej więcej tyle, co za dobrej klasy auto. A to przecież inteligentna maszyna, a nie reprezentacyjny samochód szefa, zwiększająca wydajność produkcji i przynosząca przedsiębiorstwu wyższe zyski. Co ważne: taka inwestycja zwraca się (średnio) po 18-24 miesiącach - w zależności od branży, zastosowania urządzenia i stopnia jego wykorzystania.

Najwidoczniej polski biznes jeszcze o tym nie wie. Bo jak inaczej wytłumaczyć, że w rodzimych przedsiębiorstwach - według GUS - działa niespełna 6,6 tys. robotów? Odstajemy nie tylko od potęg w tej dziedzinie - Japonii, Korei Południowej czy Niemiec. W Czechach i na Słowacji liczba takich maszyn przypadająca na 10 tys. pracowników przemysłu jest niemal czterokrotnie wyższa niż u nas.

Pracodawców odstraszają ceny. Pracownicy zaś obawiają się o zatrudnienie. Czy słusznie? W świetle raportu Międzynarodowej Federacji Robotyki (IFR) z 2013 r. takie lęki nie mają uzasadnienia. Roboty przemysłowe stworzyły na świecie prawie 10 mln miejsc pracy, a do 2020 r. powstanie dzięki nim 2-3,5 mln kolejnych stanowisk. Największe perspektywy kadrowe otworzyły się przed specjalistami z branż spożywczej, elektronicznej i fotoogniw.

Nasz klient - producent - w ciągu 2 lat wdrożył 7 robotów, poprawił wydajność zakładu i jakość produkcji. Dzięki temu równolegle mógł zatrudnić 300 osób. Inne przedsiębiorstwo z tej branży wybrało tylko cięcie kosztów - zwolniło dokładnie tylu ludzi, a potem upadło, chociaż nie zdecydowało się nigdy na jakąkolwiek inwestycję z dziedziny automatyzacji produkcji - opowiada Stefan Życzkowski.Sergiusz Prokurat, polski ekonomista, autor książki "Work 2.0: nowhere to hide", nie ma wątpliwości: w naszym życiu i pracy będzie coraz więcej sztucznej inteligencji. Ale roboty i komputery jednak nieprędko nas zastąpią. Zupełnie zaś nie grozi to ludziom kreatywnym, elastycznym, mobilnym i nastawionym na ciągłe uczenie się i zmianę kwalifikacji zawodowych. Jak podkreśla, praca przyszłości - tytułowa praca 2.0 - będzie wymagała umiejętności kompleksowego myślenia. Tego maszyny nie potrafią.

Wdrożenie systemów IT powinna rozważyć każda firma, która szanuje prawo. Zgodnie z wymaganiami UE, a także polskimi regulacjami wszystkie operacje produkcyjne muszą być bowiem rejestrowane z dokładnością co do numeru seryjnego. Zebranie tak ogromnej liczby danych jest możliwe dzięki informatyzacji firmy i fabryki.

Przykładem rozwiązania pozwalającego spełnić wyśrubowane standardy prawne i technologiczne jest SAP Manufacturing Execution System (SAP MES), który udostępnia rzetelne informacje o aktualnie realizowanych lub już zrealizowanych zleceniach produkcyjnych, wydajności poszczególnych urządzeń i jakości pracy.

Jak nie ekscytować się tym, że dzięki technologiom jesteśmy znacznie bardziej produktywni? Sergiusz Prokurat podaje przykład księgowych, których efektywność za sprawą aplikacji informatycznych skoczyła w takim samym stopniu, co budowlańców, gdy zamiast łopaty zaczęli używać koparki...

Wraz z nasyceniem technologiami i cyfryzacją produkcji konkurencyjność amerykańskiego i europejskiego przemysłu będzie rosła, przez co możemy spać nieco spokojniej.

Chińczyk, Wietnamczyk lub Hindus nadal będą stanowili konkurencyjny kontekst - przynajmniej jeśli chodzi o koszty pracy. Jednak biznes w USA i UE zrozumiał, że zwłaszcza zaawansowanej technologicznie produkcji lepiej nie powierzać wprawdzie tańszej, lecz z reguły znacznie gorzej wykwalifikowanej sile roboczej na przykład w rozwijających się krajach Azji.

Źródło: www.wnp.pl

Najnowsze wiadomości

Customer-specific AI: dlaczego w 2026 roku to ona przesądza o realnym wpływie AI na biznes

W 2026 roku sztuczna inteligencja przestaje być ciekawostką technologiczną, a zaczyna być rozliczana z realnego wpływu na biznes. Organizacje oczekują dziś decyzji, którym można zaufać, procesów działających przewidywalnie oraz doświadczeń klientów, które są spójne w skali. W tym kontekście coraz większe znaczenie zyskuje customer-specific AI - podejście, w którym inteligencja jest osadzona w danych, procesach i regułach konkretnej firmy, a nie oparta na generycznych, uśrednionych modelach.

PROMAG S.A. rozpoczyna wdrożenie systemu ERP IFS Cloud we współpracy z L-Systems

PROMAG S.A., lider w obszarze intralogistyki, rozpoczął wdrożenie systemu ERP IFS Cloud, który ma wesprzeć dalszy rozwój firmy oraz integrację kluczowych procesów biznesowych. Projekt realizowany jest we współpracy z firmą L-Systems i obejmuje m.in. obszary finansów, produkcji, logistyki, projektów oraz serwisu, odpowiadając na rosnącą skalę i złożoność realizowanych przedsięwzięć.

SkyAlyne stawia na IFS dla utrzymania floty RCAF

SkyAlyne, główny wykonawca programu Future Aircrew Training (FAcT), wybrał IFS Cloud for Aviation Maintenance jako cyfrową platformę do obsługi technicznej lotnictwa i zarządzania majątkiem. Wdrożenie ma zapewnić wgląd w czasie rzeczywistym w utrzymanie floty, zasoby i zgodność, ograniczyć przestoje oraz zwiększyć dostępność samolotów szkoleniowych RCAF w skali całego kraju. To ważny krok w modernizacji kanadyjskiego systemu szkolenia załóg lotniczych.

Wykorzystanie AI w firmach rośnie, ale wolniej, niż oczekiwano. Towarzyszy temu sporo rozczarowań

Wykorzystanie sztucznej inteligencji w firmach rośnie, ale tempo realnych wdrożeń pozostaje znacznie wolniejsze od wcześniejszych oczekiwań rynku. Dane pokazują, że z rozwiązań AI korzysta dziś wciąż niewiele przedsiębiorstw, a menedżerowie coraz częściej wskazują na bariery regulacyjne, koszty oraz brak powtarzalnych efektów biznesowych. W praktyce technologia jest testowana głównie w wybranych obszarach, a kluczowe decyzje nadal pozostają po stronie człowieka. Również w firmach, które wdrożyły AI, nierzadko towarzyszą temu rozczarowania.

Europejski przemysł cyfryzuje się zbyt wolno – ERP, chmura i AI stają się koniecznością

Europejski przemysł średniej wielkości wie, że cyfryzacja jest koniecznością, ale wciąż nie nadąża za tempem zmian. Ponad 60% firm ocenia swoje postępy w transformacji cyfrowej jako zbyt wolne, mimo rosnącej presji konkurencyjnej, regulacyjnej i kosztowej. Raport Forterro pokazuje wyraźną lukę między świadomością potrzeby inwestycji w chmurę, ERP i AI a realną zdolnością do ich wdrożenia – ograniczaną przez braki kompetencyjne, budżety i gotowość organizacyjną.

Europejski przemysł średniej wielkości wie, że cyfryzacja jest koniecznością, ale wciąż nie nadąża za tempem zmian. Ponad 60% firm ocenia swoje postępy w transformacji cyfrowej jako zbyt wolne, mimo rosnącej presji konkurencyjnej, regulacyjnej i kosztowej. Raport Forterro pokazuje wyraźną lukę między świadomością potrzeby inwestycji w chmurę, ERP i AI a realną zdolnością do ich wdrożenia – ograniczaną przez braki kompetencyjne, budżety i gotowość organizacyjną.

Najnowsze artykuły

5 pułapek zarządzania zmianą, które mogą wykoleić transformację cyfrową i wdrożenie ERP

Dlaczego jedne wdrożenia ERP dowożą korzyści, a inne kończą się frustracją, obejściami w Excelu i spadkiem zaufania do systemu? Najczęściej decyduje nie technologia, lecz to, jak organizacja prowadzi zmianę: czy liderzy biorą odpowiedzialność za decyzje czy tempo jest dopasowane do zdolności absorpcji oraz czy ludzie dostają klarowność ról i realne kompetencje. Do tego dochodzi pytanie: co po go-live - stabilizacja czy chaos w firmie? Poniżej znajdziesz 5 pułapek, które najczęściej wykolejają transformację i praktyczne sposoby, jak im zapobiec.

SAP vs Oracle vs Microsoft: jak naprawdę wygląda chmura i sztuczna inteligencja w ERP

Wybór systemu ERP w erze chmury i sztucznej inteligencji to decyzja, która determinuje sposób działania organizacji na lata — a często także jej zdolność do skalowania, adaptacji i realnej transformacji cyfrowej. SAP, Oracle i Microsoft oferują dziś rozwiązania, które na pierwszy rzut oka wyglądają podobnie, lecz w praktyce reprezentują zupełnie odmienne podejścia do chmury, AI i zarządzania zmianą. Ten artykuł pokazuje, gdzie kończą się deklaracje, a zaczynają realne konsekwencje biznesowe wyboru ERP.

Transformacja cyfrowa z perspektywy CFO: 5 rzeczy, które przesądzają o sukcesie (albo o kosztownej porażce)

Transformacja cyfrowa w finansach często zaczyna się od pytania o ERP, ale w praktyce rzadko sprowadza się wyłącznie do wyboru systemu. Dla CFO kluczowe jest nie tylko „czy robimy pełną wymianę ERP”, lecz także jak policzyć ryzyko operacyjne po uruchomieniu, ocenić wpływ modelu chmurowego na koszty OPEX oraz utrzymać audytowalność i kontrolę wewnętrzną w nowym modelu działania firmy.

Agentic AI rewolucjonizuje HR i doświadczenia pracowników

Agentic AI zmienia HR: zamiast odpowiadać na pytania, samodzielnie realizuje zadania, koordynuje procesy i podejmuje decyzje zgodnie z polityką firmy. To przełom porównywalny z transformacją CRM – teraz dotyczy doświadczenia pracownika. Zyskują HR managerowie, CIO i CEO: mniej operacji, więcej strategii. W artykule wyjaśniamy, jak ta technologia redefiniuje rolę HR i daje organizacjom przewagę, której nie da się łatwo nadrobić.

Composable ERP: Przewodnik po nowoczesnej architekturze biznesowej

Czy Twój system ERP nadąża za tempem zmian rynkowych, czy stał się cyfrową kotwicą hamującą rozwój? W dobie nieciągłości biznesowej tradycyjne monolity ustępują miejsca elastycznej architekturze Composable ERP. To rewolucyjne podejście pozwala budować środowisko IT z niezależnych modułów (PBC) niczym z klocków, zapewniając zwinność nieosiągalną dla systemów z przeszłości. W tym raporcie odkryjesz, jak uniknąć pułapki długu technologicznego, poznasz strategie liderów rynku (od SAP po MACH Alliance) i wyciągniesz lekcje z kosztownych błędów gigantów takich jak Ulta Beauty. To Twój strategiczny przewodnik po transformacji z cyfrowego "betonu" w adaptacyjną "plastelinę".

Oferty Pracy

-

Młodszy konsultant programista Microsoft Dynamics 365 Business Central

-

Konsultant programista Microsoft Dynamics 365 Business Central

-

Konsultant Microsoft Dynamics 365

-

Konsultant Wdrożeniowy Symfonia – księgowość

-

Microsoft Fabric Engineer (MFE)

-

Data/Business Analyst (PBI/Fabric)

-

CRM consultant

-

Starszy architekt systemów rozproszonych

-

Inżynier Zastosowań AI

Przeczytaj Również

MES - holistyczne zarządzanie produkcją

Nowoczesna produkcja wymaga precyzji, szybkości i pełnej kontroli nad przebiegiem procesów. Rosnąca… / Czytaj więcej

Aspekty bezpieczeństwa przy projektowaniu integracji MES z parkiem maszynowym

Cyfryzacja procesu zbierania informacji z obszaru produkcyjnego za pomocą systemów klasy MES (Manuf… / Czytaj więcej

MES – efektywne planowanie i kontrola produkcji

Nowoczesne firmy produkcyjne coraz częściej wykorzystują systemy MES (Manufacturing Execution Syste… / Czytaj więcej

Właściwie po co nam MES?

Systemy zarządzania produkcją (MES) istnieją od prawie dwóch dekad, więc nie są już czymś nowym. Po… / Czytaj więcej

Wdrożenie systemu MES - krok po kroku

Digitalizacja, Industry 4.0, Smart Factory i IoT już niebawem będą decydować o konkurencyjności w b… / Czytaj więcej

Dane technologiczne jako podstawa efektywnego zarządzania produkcją

Źle oszacowane zapotrzebowaniu na surowce, przeciążone stanowiska produkcyjne, błędnie rozliczone k… / Czytaj więcej