Algorytm u podstaw MRP II / ERP

Katgoria: ERP / Utworzono: 16 wrzesień 2005

W systemach MRP II / ERP najważniejszy jest algorytm planowania zapotrzebowania na zasoby „Podkreślić należy, że MRP II nie jest czymś, co można określić jako skomplikowany wytwór współczesnej nauki. MRP II jest natomiast zbiorem sprawdzonych w praktyce zdroworozsądkowych zasad, modeli i procedur”1

Historia MRP

Amerykańskie Stowarzyszenie Sterowania Produkcją i Zapasami - APICS2 opracowało w latach 60-tych algorytm MRP (z ang. Material Requirement Planning). Został on następnie rozwinięty do tzw. MRP w zamkniętej pętli (MRP closed loop), a dalej do MRP II (Manufacturing Resources Planning) oraz oficjalnie ogłoszony w roku 1989 w postaci dokumentu „MRP II Standard System”3. Koncepcja ta została później rozbudowana do MRP II+ oraz ERP (Enterprise Resources Planning).

Obecnie pod pojęciem MRP II rozumiemy z jednej strony rozbudowany algorytm do planowania zapotrzebowania na zasoby, z drugiej zaś standard zawierający szereg wymogów, jakie powinny spełniać systemy informatyczne do wspomagania zarządzania, wśród których centralne miejsce zajmuje algorytm MRP II. Niniejszy cykl artykułów koncentruje się na opisie algorytmu MRP II począwszy od jego podstaw, aż po rozbudowane warianty i opcje, które zostaną zaprezentowane w kolejnych częściach.

Tradycyjne metody planowania produkcji koncentrują się najczęściej na obliczeniach tylko ilościowych (np. ile jakich materiałów potrzeba do realizacji zlecenia) lub prostych czasowych (np. montaż zajmuje tydzień, więc podzespoły muszą być gotowe odpowiednio wcześniej). Natomiast algorytm MRP łączy w sobie obydwa te podejścia. Wszystkie ilości wyznaczane przez program są na bieżąco przypisywane do odpowiednich okresów planistycznych. W wyniku obliczeń tworzony jest szczegółowy plan produkcji, w którym dla każdego indeksu i czasookresu znajdują się informacje o ilościach i wielkościach uruchomienia zleceń zakupu lub produkcji, a także o produkcji w toku, planowanym zakończeniu produkcji i planowanym stanie zapasów.

Dane wejściowe do algorytmu.

1. Harmonogram główny produkcji (ang. MPS - Master Production Schedule) zwany także planem operatywnym lub planem spływu produkcji. Najczęściej przedstawiany jest on jako tabela, której wiersze dotyczą poszczególnych indeksów, a kolumny - okresów planistycznych, zaś w komórkach zapisywane są ilości. Okresami w praktyce najczęściej są dni lub zmiany produkcyjne, ale zaawansowane systemy dopuszczają definiowanie okresów dowolnej długości. Harmonogram główny zwykle jest odzwierciedleniem planu sprzedaży i(lub) otrzymanych zamówień. Zawarte są w nim informacje o oczekiwanym spływie z produkcji wyrobów i półproduktów (np. dla serwisu). Jeśli przedsiębiorstwo dysponuje kilkoma harmonogramami produkcji (np. krótko- i długookresowy) obliczenia będą dla każdego z nich wykonywane niezależnie.

Przed rozpoczęciem obliczeń potrzebne są następujące dane wejściowe:

1. Harmonogram główny produkcji (ang. MPS - Master Production Schedule) zwany także planem operatywnym lub planem spływu produkcji. Najczęściej przedstawiany jest on jako tabela, której wiersze dotyczą poszczególnych indeksów, a kolumny - okresów planistycznych, zaś w komórkach zapisywane są ilości. Okresami w praktyce najczęściej są dni lub zmiany produkcyjne, ale zaawansowane systemy dopuszczają definiowanie okresów dowolnej długości. Harmonogram główny zwykle jest odzwierciedleniem planu sprzedaży i(lub) otrzymanych zamówień. Zawarte są w nim informacje o oczekiwanym spływie z produkcji wyrobów i półproduktów (np. dla serwisu). Jeśli przedsiębiorstwo dysponuje kilkoma harmonogramami produkcji (np. krótko- i długookresowy) obliczenia będą dla każdego z nich wykonywane niezależnie.

2. Specyfikacja konstrukcyjna (lub – w niektórych branżach – receptury) obrazująca zależności zachodzące pomiędzy poszczególnymi elementami wyrobu. Może ona przyjmować postać np. grafu drzewa struktury konstrukcyjnej wyrobu, w którym na najwyższym poziomie znajduje się wyrób finalny, a na niższych – części i podzespoły, które dalej również są rozbijane na mniejsze elementy składowe, aż do pozycji zakupionych z zewnątrz. Specyfikacja konstrukcyjna musi zawierać ilości składników wchodzących do indeksów wyżej położonych w strukturze i może być uzupełniona o dodatkowe informacje: powstające odpady, daty ważności itp.

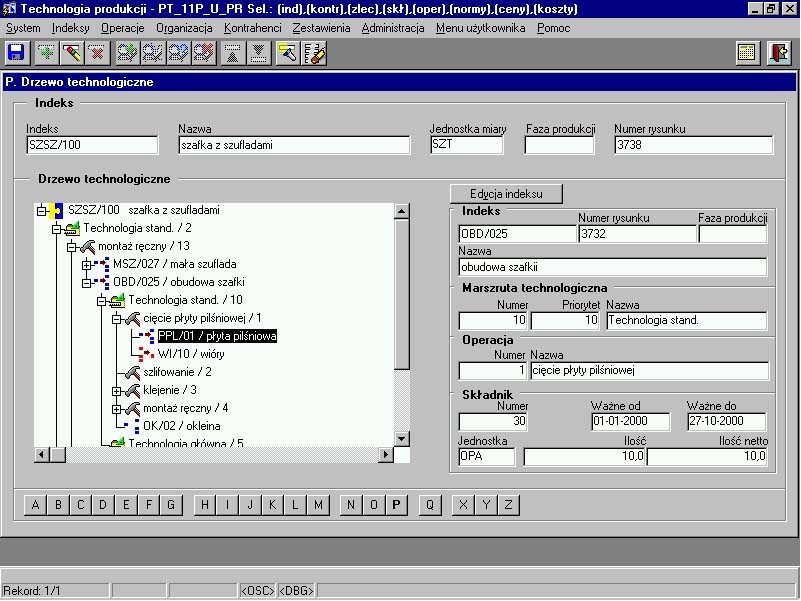

3. Specyfikacja technologiczna obejmująca dla każdego wyrobu i półproduktu co najmniej jedną marszrutę technologiczną, czyli listę operacji technologicznych z podaniem dla każdej operacji jej czasów trwania (jednostkowego – Tj i przygotowawczo-zakończeniowego – Tpz) oraz ewentualnie inne dane, np. określenie typu stanowiska, na którym operacja ma być wykonana. Specyfikację konstrukcyjną i technologiczną można połączyć na wspólnym grafie drzewa technologicznego.

Rys. Drzewo technologiczne w programie TETA 2000

Mechanizm obliczeń

Ogólne funkcjonowanie MRP polega na wykonywaniu dla każdego indeksu następujących kroków:

- Obliczenie potrzeb brutto (PB) na podstawie harmonogramu głównego produkcji i(lub) informacji o planowanych uruchomieniach (PU) elementów wyższego rzędu. W drugim przypadku PU są dodatkowo mnożone razy ilość składników wchodzących do indeksu wyżej położonego w strukturze (na podst. dokumentacji konstrukcyjnej).

- Wyliczenie potrzeb netto (PN) z uwzględnieniem informacji o aktualnym i planowanym stanie zapasu (SZ). Dla każdego okresu PN= PB-SZ.

- Następnie dla wszystkich dodatnich potrzeb netto ustalane są wielkości planowanych uruchomień w podziale czasowym. Na tym etapie wykorzystywane są czasy technologiczne, kalendarze pracy stanowisk i informacje dot. sposobu partiowania produkcji. są wielkości planowanych przyjęć i produkcji w toku (PT). Z kolei planowane przyjęcia powiększą planowany stan zapasu.

Po zaplanowaniu pojedynczego uruchomienia produkcji system powtarza cyklicznie obliczenie potrzeb netto dla danego indeksu (krok 2) i ponownie wstawia planowane uruchomienie (krok 3), tak długo, aż dla danego indeksu wszystkie PN zostaną zaspokojone. Wówczas przystępuje do obliczeń dla innego indeksu, dla którego obliczenia jeszcze nie zostały wykonane. Zwykle jest to element niżej położony w strukturze konstrukcyjnej lub na tym samym poziomie. W ten sposób całość ulega powtórzeniu. Algorytm działa tak długo, aż wszystkie indeksy zostaną zaplanowane.

Ręczne obliczenia przy większej ilości wyrobów finalnych i bardziej skomplikowanych strukturach byłyby zbyt pracochłonne, dlatego można je wykonać jedynie przy użyciu systemu informatycznego. W praktyce należy uwzględnić o wiele więcej dodatkowych informacji, takich jak współczynniki braków, różne metody partiowania, indywidualne kalendarze itp. (Więcej o tym w kolejnych częściach artykłu.) Wszystko to sprawia, że przeliczenia są zbyt zawiłe, aby można było sobie z nimi poradzić bez dobrego programu.

Rozwinięcia algorytmu

MRP narzędzie czysto planistyczne, jednak dzięki stworzeniu sprzężenia zwrotnego między fazą planowania, a fazą realizacji można wykorzystać też te systemy do bieżącego sterowania produkcją. Otrzymujemy wówczas tzw. system MRP działający w zamkniętej pętli. W systemie tym w sytuacjach wystąpienia odchyleń od planowanego przebiegu produkcji można dokonać korekty harmonogramów, planów potrzeb materiałowych i zdolności produkcyjnych a nawet planu produkcji wyrobów finalnych.

Obliczenia przedstawione powyżej nie biorą pod uwagę zdolności produkcyjnych. Włączenie też tego aspektu do planowania daje cenne rozwinięcie algorytmu w postaci planowania zasobów produkcyjnych (Manufacturing Resources Planning, występującej w literaturze także jako MRP II). W koncepcji tej oblicza się wielkość zdolności produkcyjnych niezbędnych do realizacji zleceń w każdej planowanej jednostce czasu dla poszczególnych stanowisk, czy wydziałów i przedstawia w postaci wykresu obciążeń zleceniami. Wykres ten porównuje się następnie z posiadanymi zdolnościami i w sytuacji, gdy są one zbyt niskie lub też występują znaczne wahania obciążeń w poszczególnych okresach podejmuje się jedno z następujących działań: próbuje się zwiększyć zdolności produkcyjne przez np. pracę w godzinach nadliczbowych, dokonuje się zmian w rozkładzie zadań lub w ostateczności zmienia się harmonogram główny produkcji. Zaawansowane systemy potrafią na bieżąco w trakcie obliczeń analizować obciążenia stanowisk i w razie przeciążeń od razu kolejkować zadania w wąskich gardłach (tj. tam, gdzie nie można już zwiększyć możliwości produkcyjnych).

Kolejne rozwinięcie systemu MRP polega na włączeniu do niego planowania finansowego. Otrzymujemy w efekcie takich działań system ERP. Pozwala on kontrolować zdolności finansowe realizacji zleceń i tworzyć alternatywne plany produkcji z punktu widzenia ich wpływu na wynik finansowy.

Autor: Zbyszek Lisowski - Analityk pakietu TETA 2000

Źródło: www.teta.com.pl

Źródło: www.teta.com.pl

[1] Marek J. Greniewski „Podstawowe pojęcia niezbędne dla zrozumienia MRP II” wyd. UCL S.A. Warszawa 1995r. str. 3

[1]Marek J. Greniewski „Podstawowe pojęcia niezbędne dla zrozumienia MRP II” wyd. UCL S.A. Warszawa 1995r. str. 3

[2] American Production and Inventory Control Society

[1]Marek J. Greniewski „Podstawowe pojęcia niezbędne dla zrozumienia MRP II” wyd. UCL S.A. Warszawa 1995r. str. 3

[2] American Production and Inventory Control Society

[3] Darryl V. Landvater, Christopher D. Gray „MRP II Standard System. A Handbook for Manufacturing Software Survival” wyd. Oliver Wight Limited Publications, Inc., Essex Junction, Vermont, USA, 1989r.

Najnowsze wiadomości

Customer-specific AI: dlaczego w 2026 roku to ona przesądza o realnym wpływie AI na biznes

W 2026 roku sztuczna inteligencja przestaje być ciekawostką technologiczną, a zaczyna być rozliczana z realnego wpływu na biznes. Organizacje oczekują dziś decyzji, którym można zaufać, procesów działających przewidywalnie oraz doświadczeń klientów, które są spójne w skali. W tym kontekście coraz większe znaczenie zyskuje customer-specific AI - podejście, w którym inteligencja jest osadzona w danych, procesach i regułach konkretnej firmy, a nie oparta na generycznych, uśrednionych modelach.

PROMAG S.A. rozpoczyna wdrożenie systemu ERP IFS Cloud we współpracy z L-Systems

PROMAG S.A., lider w obszarze intralogistyki, rozpoczął wdrożenie systemu ERP IFS Cloud, który ma wesprzeć dalszy rozwój firmy oraz integrację kluczowych procesów biznesowych. Projekt realizowany jest we współpracy z firmą L-Systems i obejmuje m.in. obszary finansów, produkcji, logistyki, projektów oraz serwisu, odpowiadając na rosnącą skalę i złożoność realizowanych przedsięwzięć.

SkyAlyne stawia na IFS dla utrzymania floty RCAF

SkyAlyne, główny wykonawca programu Future Aircrew Training (FAcT), wybrał IFS Cloud for Aviation Maintenance jako cyfrową platformę do obsługi technicznej lotnictwa i zarządzania majątkiem. Wdrożenie ma zapewnić wgląd w czasie rzeczywistym w utrzymanie floty, zasoby i zgodność, ograniczyć przestoje oraz zwiększyć dostępność samolotów szkoleniowych RCAF w skali całego kraju. To ważny krok w modernizacji kanadyjskiego systemu szkolenia załóg lotniczych.

Wykorzystanie AI w firmach rośnie, ale wolniej, niż oczekiwano. Towarzyszy temu sporo rozczarowań

Wykorzystanie sztucznej inteligencji w firmach rośnie, ale tempo realnych wdrożeń pozostaje znacznie wolniejsze od wcześniejszych oczekiwań rynku. Dane pokazują, że z rozwiązań AI korzysta dziś wciąż niewiele przedsiębiorstw, a menedżerowie coraz częściej wskazują na bariery regulacyjne, koszty oraz brak powtarzalnych efektów biznesowych. W praktyce technologia jest testowana głównie w wybranych obszarach, a kluczowe decyzje nadal pozostają po stronie człowieka. Również w firmach, które wdrożyły AI, nierzadko towarzyszą temu rozczarowania.

Europejski przemysł cyfryzuje się zbyt wolno – ERP, chmura i AI stają się koniecznością

Europejski przemysł średniej wielkości wie, że cyfryzacja jest koniecznością, ale wciąż nie nadąża za tempem zmian. Ponad 60% firm ocenia swoje postępy w transformacji cyfrowej jako zbyt wolne, mimo rosnącej presji konkurencyjnej, regulacyjnej i kosztowej. Raport Forterro pokazuje wyraźną lukę między świadomością potrzeby inwestycji w chmurę, ERP i AI a realną zdolnością do ich wdrożenia – ograniczaną przez braki kompetencyjne, budżety i gotowość organizacyjną.

Europejski przemysł średniej wielkości wie, że cyfryzacja jest koniecznością, ale wciąż nie nadąża za tempem zmian. Ponad 60% firm ocenia swoje postępy w transformacji cyfrowej jako zbyt wolne, mimo rosnącej presji konkurencyjnej, regulacyjnej i kosztowej. Raport Forterro pokazuje wyraźną lukę między świadomością potrzeby inwestycji w chmurę, ERP i AI a realną zdolnością do ich wdrożenia – ograniczaną przez braki kompetencyjne, budżety i gotowość organizacyjną.

Najnowsze artykuły

5 pułapek zarządzania zmianą, które mogą wykoleić transformację cyfrową i wdrożenie ERP

Dlaczego jedne wdrożenia ERP dowożą korzyści, a inne kończą się frustracją, obejściami w Excelu i spadkiem zaufania do systemu? Najczęściej decyduje nie technologia, lecz to, jak organizacja prowadzi zmianę: czy liderzy biorą odpowiedzialność za decyzje czy tempo jest dopasowane do zdolności absorpcji oraz czy ludzie dostają klarowność ról i realne kompetencje. Do tego dochodzi pytanie: co po go-live - stabilizacja czy chaos w firmie? Poniżej znajdziesz 5 pułapek, które najczęściej wykolejają transformację i praktyczne sposoby, jak im zapobiec.

SAP vs Oracle vs Microsoft: jak naprawdę wygląda chmura i sztuczna inteligencja w ERP

Wybór systemu ERP w erze chmury i sztucznej inteligencji to decyzja, która determinuje sposób działania organizacji na lata — a często także jej zdolność do skalowania, adaptacji i realnej transformacji cyfrowej. SAP, Oracle i Microsoft oferują dziś rozwiązania, które na pierwszy rzut oka wyglądają podobnie, lecz w praktyce reprezentują zupełnie odmienne podejścia do chmury, AI i zarządzania zmianą. Ten artykuł pokazuje, gdzie kończą się deklaracje, a zaczynają realne konsekwencje biznesowe wyboru ERP.

Transformacja cyfrowa z perspektywy CFO: 5 rzeczy, które przesądzają o sukcesie (albo o kosztownej porażce)

Transformacja cyfrowa w finansach często zaczyna się od pytania o ERP, ale w praktyce rzadko sprowadza się wyłącznie do wyboru systemu. Dla CFO kluczowe jest nie tylko „czy robimy pełną wymianę ERP”, lecz także jak policzyć ryzyko operacyjne po uruchomieniu, ocenić wpływ modelu chmurowego na koszty OPEX oraz utrzymać audytowalność i kontrolę wewnętrzną w nowym modelu działania firmy.

Agentic AI rewolucjonizuje HR i doświadczenia pracowników

Agentic AI zmienia HR: zamiast odpowiadać na pytania, samodzielnie realizuje zadania, koordynuje procesy i podejmuje decyzje zgodnie z polityką firmy. To przełom porównywalny z transformacją CRM – teraz dotyczy doświadczenia pracownika. Zyskują HR managerowie, CIO i CEO: mniej operacji, więcej strategii. W artykule wyjaśniamy, jak ta technologia redefiniuje rolę HR i daje organizacjom przewagę, której nie da się łatwo nadrobić.

Composable ERP: Przewodnik po nowoczesnej architekturze biznesowej

Czy Twój system ERP nadąża za tempem zmian rynkowych, czy stał się cyfrową kotwicą hamującą rozwój? W dobie nieciągłości biznesowej tradycyjne monolity ustępują miejsca elastycznej architekturze Composable ERP. To rewolucyjne podejście pozwala budować środowisko IT z niezależnych modułów (PBC) niczym z klocków, zapewniając zwinność nieosiągalną dla systemów z przeszłości. W tym raporcie odkryjesz, jak uniknąć pułapki długu technologicznego, poznasz strategie liderów rynku (od SAP po MACH Alliance) i wyciągniesz lekcje z kosztownych błędów gigantów takich jak Ulta Beauty. To Twój strategiczny przewodnik po transformacji z cyfrowego "betonu" w adaptacyjną "plastelinę".

Oferty Pracy

-

Młodszy konsultant programista Microsoft Dynamics 365 Business Central

-

Konsultant programista Microsoft Dynamics 365 Business Central

-

Konsultant Microsoft Dynamics 365

-

Konsultant Wdrożeniowy Symfonia – księgowość

-

Microsoft Fabric Engineer (MFE)

-

Data/Business Analyst (PBI/Fabric)

-

CRM consultant

-

Starszy architekt systemów rozproszonych

-

Inżynier Zastosowań AI

Przeczytaj Również

5 pułapek zarządzania zmianą, które mogą wykoleić transformację cyfrową i wdrożenie ERP

Dlaczego jedne wdrożenia ERP dowożą korzyści, a inne kończą się frustracją, obejściami w Excelu i s… / Czytaj więcej

SAP vs Oracle vs Microsoft: jak naprawdę wygląda chmura i sztuczna inteligencja w ERP

Wybór systemu ERP w erze chmury i sztucznej inteligencji to decyzja, która determinuje sposób dział… / Czytaj więcej

Transformacja cyfrowa z perspektywy CFO: 5 rzeczy, które przesądzają o sukcesie (albo o kosztownej porażce)

Transformacja cyfrowa w finansach często zaczyna się od pytania o ERP, ale w praktyce rzadko sprowa… / Czytaj więcej

Composable ERP: Przewodnik po nowoczesnej architekturze biznesowej

Czy Twój system ERP nadąża za tempem zmian rynkowych, czy stał się cyfrową kotwicą hamującą rozwój… / Czytaj więcej

Menedżer cyfrowej transformacji 2026: lider, który łączy AI, ERP i ludzi

Zbliżając się do końca 2025 roku widać wyraźnie, że w 2026 menedżer cyfrowej transformacji nie będz… / Czytaj więcej

Jaki system ERP wybrać dla firmy handlowo-dystrybucyjnej?

Dla firmy handlowo-dystrybucyjnej najlepszy system ERP to taki, który wiernie odzwierciedla jej spo… / Czytaj więcej