Logistyka produkcji zleceniowej

Katgoria: ERP / Utworzono: 16 wrzesień 2005

Logistyka produkcji zleceniowej

Jak skutecznie zarządzać logistyką produkcji poprzez zlecenia

Rodzaje zleceń

Pojęcie zlecenia (ang. order) jest bardzo szerokie; rozumie się pod nim zarówno zamówienia od klientów (tzw. zamówienia sprzedaży), zlecenia wytworzenia wyrobów gotowych, polecenia dla stanowisk pracy w zakresie wykonania operacji na wyrobach lub półproduktach, zamówienia zaopatrzeniowe dot. zakupu surowców i materiałów, a czasem także zatwierdzony harmonogram główny produkcji. Dlatego aby wieloznaczność pojęcia „zlecenie” nie stwarzała problemów przyszłym użytkownikom systemów informatycznych wprowadza się całe spektrum rodzimych dobrze znanych polskim przedsiębiorcom pojęć takich jak: zamówienie sprzedaży, zamówienie zakupu, zlecenie produkcyjne, przewodnik.

Ewidencja zleceń produkcyjnych

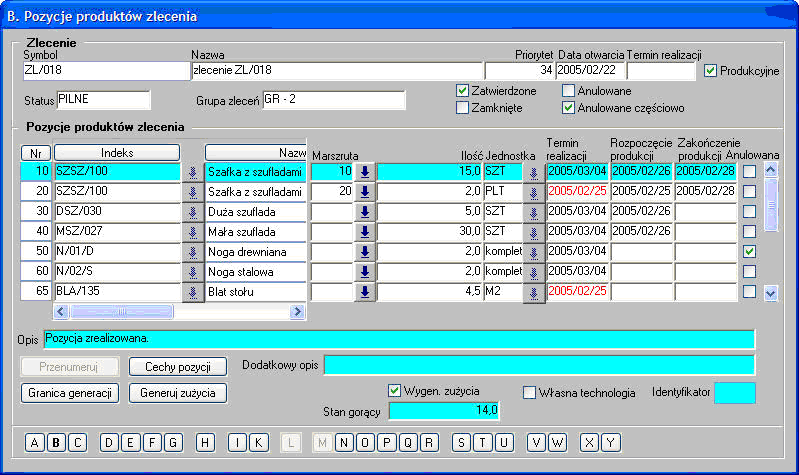

Każdy dobry system ERP umożliwia ewidencję zleceń produkcyjnych. Obejmuje ona podstawowe informacje, takie jak m.in: symbol, nazwa, data otwarcia, termin realizacji, opis, określenie grupy zleceń oraz jednostki organizacyjnej (oddziału, zakładu) odpowiedzialnej za realizację. Najbardziej istotnym elementem każdego zlecenia produkcyjnego jest lista produktów do wytworzenia. Dla każdej pozycji produktu powinna być możliwość podania co najmniej: indeksu pozycji kartotekowej, wymaganej ilości, jednostki miary (w jakiej wyrażona jest ilość) i indywidualnego terminu realizacji.

Edycja pozycji produktów zleceń w pakiecie TETA 2000

Ograniczenia niektórych systemów narzucających zlecenia jednopozycyjne mogą być barierą trudną do pokonania przy wdrożeniu. Odpowiedni program umożliwia wprowadzenie wielu pozycji do jednego zlecenia. Poszczególne pozycje mogą być nie tylko na różne indeksy, lecz także na ten sam indeks wytwarzany z różnymi terminami realizacji.

Wielość jednostek miar

Ważnym elementem jest możliwość wykorzystania wielu jednostek miar do każdego indeksu. Zdarzają się sytuacje, że np. odbiorca zamawia towar w tonach, składowanie na magazynie wyrobów gotowych i wydawanie odbywa się w paletach, zaś rejestracja produkcji odbywa się w opakowaniach. Na zleceniu produkcyjnym należy wybrać najbardziej odpowiednią jednostkę. Jednoczesne funkcjonowanie dowolnej ilości jednostek jest możliwe jedynie pod warunkiem zastosowania listy przeliczników jednostek indywidualnie definiowanych dla poszczególnych indeksów.

Terminy realizacji

W zależności od specyfiki poszczególnych przedsiębiorstw różne może być także podejście do poziomu, na którym określa się końcowy termin realizacji. Przy masowej obsłudze wielu zleceń, dla których formułuje się zbiorcze wysyłki do klienta stosuje się na ogół termin realizacji dla całych zleceń (określany w ramach danych podstawowych zlecenia) lub wspólny termin dla grupy zleceń. Jednak przy produkcji ukierunkowanej indywidualnie na zróżnicowane oczekiwania odbiorców może zaistnieć potrzeba podania odrębnych terminów realizacji dla poszczególnych pozycji.

Produkcja wielowariantowa

W procesach produkcji wielowariantowej konfigurowanej indywidualnie pod potrzeby poszczególnych klientów bardzo ważne jest, aby przy pozycjach zleceń była możliwość określenia dodatkowych informacji o ich szczegółowych cechach. Z sytuacją taką mamy do czynienia m. in. w branży mebli tapicerowanych, gdzie klient często ma możliwość indywidualnego określenia wyglądu żądanego mebla, np. sofy: wg rodzaju tkaniny na obicie oparcia, na siedzisko, na wysuwany materac oraz na tył, jak również własnego wyboru rodzaju i kształtu nóżek oraz dodatkowych ozdób drewnianych. Już przy trzydziestu rodzajach tkanin, pięciu rodzajach nóżek i pięciu rodzajach ozdób drewnianych otrzymujemy ponad dwadzieścia milionów możliwych kombinacji. Nie sposób w ramach technologicznego przygotowania produkcji wprowadzić każdej kombinacji jako osobnej pozycji kartotekowej jednocześnie definiując dla niej odrębne składniki, nawet jeśli system wyposażony jest w specjalne mechanizmy umożliwiające kopiowanie wybranych fragmentów danych celem łatwiejszego wprowadzania konstrukcji i technologii. W takich przypadkach stosuje się jedynie szablonową strukturę technologiczną, w której występują wzorce poszczególnych rodzajów tkanin, nóżek i obić, zaś konkretne indeksy podstawiane w ramach danego zlecenia w miejsce wzorców podaje się przy poszczególnych pozycjach zleceń jako cechy konfiguracyjne pozycji.

Generowanie zleceń produkcyjnych

System ERP musi umożliwiać zarówno ręczne wprowadzanie zleceń produkcyjnych, jak również ich automatyczne generowanie w oparciu o przyjęte zamówienia sprzedaży. Możliwość ręcznego wprowadzania i edycji zleceń jest oczywista, jednak sposobów generowania zleceń z zamówień może być wiele. Zachodzi tutaj czasami konieczność zarówno łączenia zamówień (np. na te same indeksy) w jedno zlecenie, a także przeprowadzania podziału zamówienia – zwłaszcza w przypadku zamówień na duże ilości.

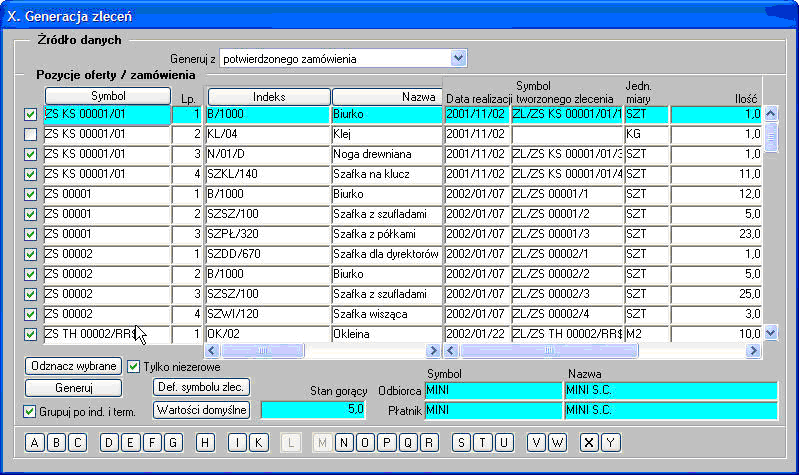

Generowanie zleceń z pozycji zamówień w pakiecie TETA 2000

Mechanizmy stosowane przy automatycznym tworzeniu zleceń powinny umożliwiać jednoczesne generowanie wielu zleceń z poszczególnych zamówień. Jest to szczególnie istotne w przedsiębiorstwach, gdzie ilość zamówień jest duża (nawet kilkaset tygodniowo) i powtarzanie przez planistę tej samej funkcji programu wielokrotnie w ciągu dnia byłoby zbyt uciążliwe.

Bez względu na sposób generowania program powinien pamiętać powiązania między zamówieniami sprzedaży a zleceniami do celów kontrolnych, a zwłaszcza do bieżącego monitorowania stanu realizacji zamówień oraz do przeprowadzenia odpowiednich funkcji związanych z wysyłką w momencie zakończenia zlecenia.

W przedsiębiorstwach, w których realizacja zleceń jest przynajmniej częściowo niezależna od bezpośrednich zamówień sprzedaży (od klientów) może zaistnieć potrzeba rezerwacji pod przyjmowane zamówienia nie tylko stanów na magazynie wyrobów gotowych, lecz również wyrobów znajdujących się w ramach otwartych i realizowanych zleceń. System także powinien to umożliwiać.

Bez względu na sposób generowania program powinien pamiętać powiązania między zamówieniami sprzedaży a zleceniami do celów kontrolnych, a zwłaszcza do bieżącego monitorowania stanu realizacji zamówień oraz do przeprowadzenia odpowiednich funkcji związanych z wysyłką w momencie zakończenia zlecenia.

W przedsiębiorstwach, w których realizacja zleceń jest przynajmniej częściowo niezależna od bezpośrednich zamówień sprzedaży (od klientów) może zaistnieć potrzeba rezerwacji pod przyjmowane zamówienia nie tylko stanów na magazynie wyrobów gotowych, lecz również wyrobów znajdujących się w ramach otwartych i realizowanych zleceń. System także powinien to umożliwiać.

Niektóre firmy pozbawione własnych kanałów dystrybucji nie stosują oprogramowania wspomagającego obsługę sprzedaży obejmującego ewidencję zamówień od klientów. Nie oznacza to, że ich nie ma, lecz że nie jest potrzebna dodatkowa obsługa z nimi związana. W takich przypadkach zamówienia od klientów w postaci elektronicznej można automatycznie importować do modułu produkcyjnego jako zlecenia.

Zapotrzebowanie materiałowe

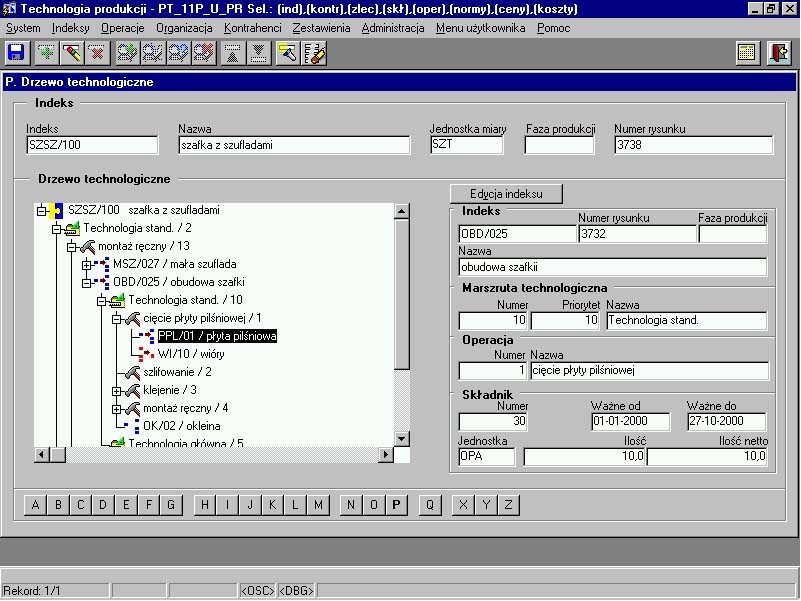

Jedną z najważniejszych funkcji realizowanych w ramach zarządzania zleceniami produkcyjnymi jest planowanie potrzeb materiałowych. System powinien przede wszystkim posiadać możliwość wyliczenia zapotrzebowania materiałowego w oparciu o dane konstrukcyjno – technologiczne. Sposób ewidencji i funkcjonowania technologicznego przygotowania produkcji jest odrębnym obszernym tematem, dlatego poniżej przedstawiono jedynie przykładowy sposób reprezentacji danych technologicznych.

Drzewo konstrukcyjno – technologiczne w pakiecie TETA 2000

Obliczenia zbiorcze

Podobnie jak przy generowaniu zleceń z zamówień, tak i tutaj funkcja wyliczająca zapotrzebowanie materiałowe powinna mieć możliwość jednoczesnej realizacji obliczeń dla wielu zleceń, tak aby nie trzeba było jej każdorazowo uruchamiać odrębnie dla każdego zlecenia. Ponadto przy szczególnie rozbudowanych strukturach i generowaniu obejmującym wiele zleceń wykonywanie obliczeń może być czasochłonne (od kilku do kilkunastu minut), dlatego z punktu widzenia użytkownika istotne jest, by program przedstawił w postaci paska postępu aproksymację planowanego czasu oczekiwania.

Zapotrzebowanie wartościowo

Planowanie potrzeb materiałowych powinno odbywać się w ujęciu ilościowym i wartościowym. Ilości wynikają z danych konstrukcyjnych oraz z pozycji produktów zleceń. Przemnożenie ich przez planowane ceny materiałów daje w efekcie planowaną wartość. Planowane ceny można uzyskać przy wykorzystaniu jednego z dostępnych algorytmów w oparciu o dane historyczne z rzeczywistych dostaw zaewidencjonowanych dokumentami przyjęć z zewnątrz (PZ) albo - w przypadku braku, bądź małej wiarygodności danych historycznych - planowane ceny można pobrać z ofert dostawców lub wprowadzić ręcznie.

Wykorzystanie mechanizmu uprawnień

Pomimo możliwości wyliczenia potrzeb system powinien umożliwiać ich ręczne wprowadzanie i modyfikację wyników podanych przez program. W zależności od specyfiki firmy istotne jest odpowiednie wykorzystanie mechanizmu uprawnień. Tam, gdzie wprowadzanie i modyfikacja ręczna danych jest niepotrzebna lub niewskazana można poszczególnym użytkownikom przyznać uprawnienia jedynie do automatycznego generowania zapotrzebowania materiałowego i przeglądania wyników obliczeń bez możliwości ich edycji. Zasadę tę można stosować do wszystkich formularzy i algorytmów.

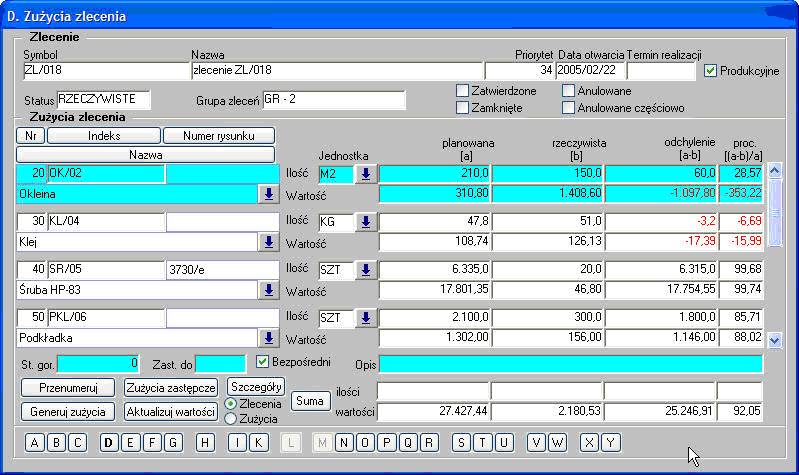

Porównanie z realizacją

Kontrole wejścia i wyjścia

Ścisła ewidencja produkcji

Kontrola poprzez MRP II

Planowane ilości i wartości można zestawić z ilościami i wartościami rzeczywistymi wypełnianymi przez dokumenty wewnętrznego rozchodu na produkcję – RW (z uwzględnieniem także zwrotów z produkcji - ZW i korekt do obydwu rodzajów dokumentów). Wyliczone odchylenie dla poszczególnych pozycji, jak również dla całego zlecenia świadczy o stanie wykorzystania przez nie dopuszczalnych limitów pobrań.

Planowane potrzeby materiałowe a rzeczywiste zużycia w pakiecie TETA 2000

Oczywiście mogą zdarzyć się też takie sytuacje, że odchylenie ilościowe jest dodatnie, a wartościowe ujemne i na odwrót. Może również być i tak, że pewnego materiału nie planowaliśmy, ale ponieważ wystąpił on na dokumencie RW, to pojawia się jako nowa pozycja z podaną ilością i wartością rzeczywistą bez wielkości planowanych.

Kontrole wejścia i wyjścia

Przy krótkich cyklach realizacji zleceń produkcyjnych na ogół nie ma potrzeby ścisłego monitorowania stanu ich realizacji – operuje się tutaj tylko trzema kategoriami: wprowadzone, w realizacji, zakończone. Inaczej ma się sprawa, gdy produkcja trwa dłużej, gdyż kierownictwo chce mieć szczegółową informację odnośnie stopnia zaawansowania zleceń będących w trakcie realizacji. Powyższy formularz prezentujący porównanie zużyć planowanych i rzeczywistych wyjaśnia stopień wykorzystania materiałów. W analogiczny sposób można jednak podejść do drugiego krańca procesu produkcyjnego i podobnie kontrolować stan realizacji pozycji produktów zleceń. W tym przypadku ilości i wartości rzeczywiste będą pobierane z dokumentów przyjęć na magazyn wyrobów gotowych – PW (i korekt do nich), zaś do ustalenia planowanej wartości można np. korzystać z planowanych kosztów realizacji zlecenia lub cen ewidencyjnych.

Ścisła ewidencja produkcji

Dokładna kontrola dwóch punktów procesu produkcyjnego: wejścia i wyjścia może okazać się czasami nadal niewystarczająca. Przy długim cyklu realizacji zlecenia konieczne staje się wystawianie raportów produkcyjnych dokumentujących wykonanie półproduktów lub wyrobów czy operacji przy jednoczesnym pobraniu pewnych materiałów i półproduktów. Powstałe w ten sposób stany półproduktów na wydziałach produkcyjnych zostaną pobrane kolejnym raportem produkcyjnym itd. Dzięki takiemu podejściu można sprawdzać ilości indeksów na magazynach i produkcyjnych polach odkładczych dające obraz tego, co zostało już wykonane i jak wiele pozostało do zrobienia. Raporty produkcyjne mogą obejmować także rejestrację czasu pracy ludzi i maszyn możliwą do wykorzystania np. w celu naliczenia i dekretacji listy płac.

Kontrola poprzez MRP II

Najbardziej rozbudowany system kontroli zleceń produkcyjnych obejmuje poza raportowaniem produkcji także ścisłą kontrolę porównawczą z wynikami zatwierdzonego rozwinięcia MRP II obejmującego to zlecenie. Ponieważ jednak w trakcie wykonywania rozwinięcia mogła nastąpić agregacja potrzeb brutto z kilku okresów w zbiorcze planowane uruchomienie (może to mieć miejsce na dowolnym poziomie konstrukcyjnym) system pamięta powiązania szczegółowego planu produkcji do poszczególnych pozycji zleceń celem możliwości porównania z raportami produkcyjnymi.

Kalkulacja kosztów normatywnych zleceń produkcyjnych

Ważnym elementem zarządzania zleceniami produkcyjnymi jest kalkulacja kosztów normatywnych zarówno zlecenia jako całości jak również odrębnie dla jego pozycji.

Podsumowanie

Autor: Zbyszek Lisowski - Analityk pakietu TETA 2000

Zarządzanie zleceniami produkcyjnymi w systemach ERP powinno obejmować szereg funkcji takich jak: edycja zleceń, różne metody generacji, wyliczanie planowanych potrzeb materiałowych, kontrola stanu realizacji zlecenia, kalkulacja kosztów normatywnych i generacja dokumentów obrotowych. Ponadto system powinien umożliwiać masowe przetwarzanie dużych ilości zleceń oraz być dostosowany do obsługi produkcji wielowariantowej konfigurowanej na zamówienie.

Autor: Zbyszek Lisowski - Analityk pakietu TETA 2000

Najnowsze wiadomości

Customer-specific AI: dlaczego w 2026 roku to ona przesądza o realnym wpływie AI na biznes

W 2026 roku sztuczna inteligencja przestaje być ciekawostką technologiczną, a zaczyna być rozliczana z realnego wpływu na biznes. Organizacje oczekują dziś decyzji, którym można zaufać, procesów działających przewidywalnie oraz doświadczeń klientów, które są spójne w skali. W tym kontekście coraz większe znaczenie zyskuje customer-specific AI - podejście, w którym inteligencja jest osadzona w danych, procesach i regułach konkretnej firmy, a nie oparta na generycznych, uśrednionych modelach.

PROMAG S.A. rozpoczyna wdrożenie systemu ERP IFS Cloud we współpracy z L-Systems

PROMAG S.A., lider w obszarze intralogistyki, rozpoczął wdrożenie systemu ERP IFS Cloud, który ma wesprzeć dalszy rozwój firmy oraz integrację kluczowych procesów biznesowych. Projekt realizowany jest we współpracy z firmą L-Systems i obejmuje m.in. obszary finansów, produkcji, logistyki, projektów oraz serwisu, odpowiadając na rosnącą skalę i złożoność realizowanych przedsięwzięć.

SkyAlyne stawia na IFS dla utrzymania floty RCAF

SkyAlyne, główny wykonawca programu Future Aircrew Training (FAcT), wybrał IFS Cloud for Aviation Maintenance jako cyfrową platformę do obsługi technicznej lotnictwa i zarządzania majątkiem. Wdrożenie ma zapewnić wgląd w czasie rzeczywistym w utrzymanie floty, zasoby i zgodność, ograniczyć przestoje oraz zwiększyć dostępność samolotów szkoleniowych RCAF w skali całego kraju. To ważny krok w modernizacji kanadyjskiego systemu szkolenia załóg lotniczych.

Wykorzystanie AI w firmach rośnie, ale wolniej, niż oczekiwano. Towarzyszy temu sporo rozczarowań

Wykorzystanie sztucznej inteligencji w firmach rośnie, ale tempo realnych wdrożeń pozostaje znacznie wolniejsze od wcześniejszych oczekiwań rynku. Dane pokazują, że z rozwiązań AI korzysta dziś wciąż niewiele przedsiębiorstw, a menedżerowie coraz częściej wskazują na bariery regulacyjne, koszty oraz brak powtarzalnych efektów biznesowych. W praktyce technologia jest testowana głównie w wybranych obszarach, a kluczowe decyzje nadal pozostają po stronie człowieka. Również w firmach, które wdrożyły AI, nierzadko towarzyszą temu rozczarowania.

Europejski przemysł cyfryzuje się zbyt wolno – ERP, chmura i AI stają się koniecznością

Europejski przemysł średniej wielkości wie, że cyfryzacja jest koniecznością, ale wciąż nie nadąża za tempem zmian. Ponad 60% firm ocenia swoje postępy w transformacji cyfrowej jako zbyt wolne, mimo rosnącej presji konkurencyjnej, regulacyjnej i kosztowej. Raport Forterro pokazuje wyraźną lukę między świadomością potrzeby inwestycji w chmurę, ERP i AI a realną zdolnością do ich wdrożenia – ograniczaną przez braki kompetencyjne, budżety i gotowość organizacyjną.

Europejski przemysł średniej wielkości wie, że cyfryzacja jest koniecznością, ale wciąż nie nadąża za tempem zmian. Ponad 60% firm ocenia swoje postępy w transformacji cyfrowej jako zbyt wolne, mimo rosnącej presji konkurencyjnej, regulacyjnej i kosztowej. Raport Forterro pokazuje wyraźną lukę między świadomością potrzeby inwestycji w chmurę, ERP i AI a realną zdolnością do ich wdrożenia – ograniczaną przez braki kompetencyjne, budżety i gotowość organizacyjną.

Najnowsze artykuły

5 pułapek zarządzania zmianą, które mogą wykoleić transformację cyfrową i wdrożenie ERP

Dlaczego jedne wdrożenia ERP dowożą korzyści, a inne kończą się frustracją, obejściami w Excelu i spadkiem zaufania do systemu? Najczęściej decyduje nie technologia, lecz to, jak organizacja prowadzi zmianę: czy liderzy biorą odpowiedzialność za decyzje czy tempo jest dopasowane do zdolności absorpcji oraz czy ludzie dostają klarowność ról i realne kompetencje. Do tego dochodzi pytanie: co po go-live - stabilizacja czy chaos w firmie? Poniżej znajdziesz 5 pułapek, które najczęściej wykolejają transformację i praktyczne sposoby, jak im zapobiec.

SAP vs Oracle vs Microsoft: jak naprawdę wygląda chmura i sztuczna inteligencja w ERP

Wybór systemu ERP w erze chmury i sztucznej inteligencji to decyzja, która determinuje sposób działania organizacji na lata — a często także jej zdolność do skalowania, adaptacji i realnej transformacji cyfrowej. SAP, Oracle i Microsoft oferują dziś rozwiązania, które na pierwszy rzut oka wyglądają podobnie, lecz w praktyce reprezentują zupełnie odmienne podejścia do chmury, AI i zarządzania zmianą. Ten artykuł pokazuje, gdzie kończą się deklaracje, a zaczynają realne konsekwencje biznesowe wyboru ERP.

Transformacja cyfrowa z perspektywy CFO: 5 rzeczy, które przesądzają o sukcesie (albo o kosztownej porażce)

Transformacja cyfrowa w finansach często zaczyna się od pytania o ERP, ale w praktyce rzadko sprowadza się wyłącznie do wyboru systemu. Dla CFO kluczowe jest nie tylko „czy robimy pełną wymianę ERP”, lecz także jak policzyć ryzyko operacyjne po uruchomieniu, ocenić wpływ modelu chmurowego na koszty OPEX oraz utrzymać audytowalność i kontrolę wewnętrzną w nowym modelu działania firmy.

Agentic AI rewolucjonizuje HR i doświadczenia pracowników

Agentic AI zmienia HR: zamiast odpowiadać na pytania, samodzielnie realizuje zadania, koordynuje procesy i podejmuje decyzje zgodnie z polityką firmy. To przełom porównywalny z transformacją CRM – teraz dotyczy doświadczenia pracownika. Zyskują HR managerowie, CIO i CEO: mniej operacji, więcej strategii. W artykule wyjaśniamy, jak ta technologia redefiniuje rolę HR i daje organizacjom przewagę, której nie da się łatwo nadrobić.

Composable ERP: Przewodnik po nowoczesnej architekturze biznesowej

Czy Twój system ERP nadąża za tempem zmian rynkowych, czy stał się cyfrową kotwicą hamującą rozwój? W dobie nieciągłości biznesowej tradycyjne monolity ustępują miejsca elastycznej architekturze Composable ERP. To rewolucyjne podejście pozwala budować środowisko IT z niezależnych modułów (PBC) niczym z klocków, zapewniając zwinność nieosiągalną dla systemów z przeszłości. W tym raporcie odkryjesz, jak uniknąć pułapki długu technologicznego, poznasz strategie liderów rynku (od SAP po MACH Alliance) i wyciągniesz lekcje z kosztownych błędów gigantów takich jak Ulta Beauty. To Twój strategiczny przewodnik po transformacji z cyfrowego "betonu" w adaptacyjną "plastelinę".

Oferty Pracy

-

Młodszy konsultant programista Microsoft Dynamics 365 Business Central

-

Konsultant programista Microsoft Dynamics 365 Business Central

-

Konsultant Microsoft Dynamics 365

-

Konsultant Wdrożeniowy Symfonia – księgowość

-

Microsoft Fabric Engineer (MFE)

-

Data/Business Analyst (PBI/Fabric)

-

CRM consultant

-

Starszy architekt systemów rozproszonych

-

Inżynier Zastosowań AI

Przeczytaj Również

5 pułapek zarządzania zmianą, które mogą wykoleić transformację cyfrową i wdrożenie ERP

Dlaczego jedne wdrożenia ERP dowożą korzyści, a inne kończą się frustracją, obejściami w Excelu i s… / Czytaj więcej

SAP vs Oracle vs Microsoft: jak naprawdę wygląda chmura i sztuczna inteligencja w ERP

Wybór systemu ERP w erze chmury i sztucznej inteligencji to decyzja, która determinuje sposób dział… / Czytaj więcej

Transformacja cyfrowa z perspektywy CFO: 5 rzeczy, które przesądzają o sukcesie (albo o kosztownej porażce)

Transformacja cyfrowa w finansach często zaczyna się od pytania o ERP, ale w praktyce rzadko sprowa… / Czytaj więcej

Composable ERP: Przewodnik po nowoczesnej architekturze biznesowej

Czy Twój system ERP nadąża za tempem zmian rynkowych, czy stał się cyfrową kotwicą hamującą rozwój… / Czytaj więcej

Menedżer cyfrowej transformacji 2026: lider, który łączy AI, ERP i ludzi

Zbliżając się do końca 2025 roku widać wyraźnie, że w 2026 menedżer cyfrowej transformacji nie będz… / Czytaj więcej

Jaki system ERP wybrać dla firmy handlowo-dystrybucyjnej?

Dla firmy handlowo-dystrybucyjnej najlepszy system ERP to taki, który wiernie odzwierciedla jej spo… / Czytaj więcej