Ewolucja podejścia do obsługi technicznej – wymagania na system informatyczny

Katgoria: ERP / Utworzono: 15 sierpień 2011

Ewolucja podejścia do obsługi technicznej – wymagania na system informatyczny

W wielu dziedzinach przemysłu, w których występuje ciągły przepływ materiałów, jak w przypadku produkcji procesowej niesprawność techniczna urządzeń prowadzi często do utraty możliwości handlowych, sprzedaży oraz utratę klientów. Dodatkowo automatyzacja procesów produkcyjnych powoduje wzrost wzajemnej zależności pomiędzy stanem technicznym urządzeń i zapotrzebowaniem na pracę kwalifikowanego personelu technicznego. Zarządzanie środkami trwałymi, w tym wspierające je systemy zarządzania gospodarką remontową stały się istotnymi czynnikami obniżania kosztów i wzrostu zysków.

Cykle dostaw dla klientów muszą być możliwie krótkie, a terminy dostaw należy dotrzymywać. Narzuca to wymagania na utrzymywanie środków technicznych w ruchu i minimalizację przerw w ich pracy. Obsługujące gospodarkę remontową systemy informatyczne CMMS (Computerized Maintenance Systems) pozwalają w znacznym stopniu na osiąganie celów przedsiębiorstwa. Dzieje się tak głównie dzięki przewidywaniu dostępności zdolności produkcyjnych, utrzymywaniu odpowiedniego poziomu jakości produkcji oraz poziomu obsługi klienta. Wszystko to można osiągnąć przez lepszą i przewidywalną dostępność dla produkcji majątku trwałego przedsiębiorstwa.

Stan obecny w większości przedsiębiorstw mozna scharakteryzować następująco:

- Ciągle dominuje podejście typu „naprawa po awarii.”

- W większości przedsiębiorstw obsługa techniczna urządzeń jest ciągle uważana za koszt, a nie za inwestycję. Korzyści ze sprawnej obsługi technicznej często nie docierają do zarządu.

- Pomimo oficjalnego uznania, że obsługa zapobiegawcza wnosi wartość dodaną, tylko niewielka część przedsiębiorstw przeznacza na nią istotne środki.

- W większości przedsiębiorstw obsługa modułów planowania I obsługi technicznej nie są ze sobą zintegrowane, co nie pozwala na uzyskanie efektu synergii.

- Znaczna liczba przedsiębiorstw dysponuje obecnie systemami EAM lub CMMS i stwierdzono, że są one przydatne.

Maszyny i urządzenia mają to do siebie, że ulegają zużyciu i psują się. Naprawa pociąga za sobą stratę czasu: na zaraportowanie uszkodzenia, lokalizację uszkodzenia, uzyskanie fizycznego dostępu do urządzenia, lekturę dokumentacji eksploatacyjnej , która czasem nie jest bezpośrednio dostępna, dostępu do części zamiennych, uzyskanie niezbędnego oprzyrządowania. Podstawowe działanie czyli realizacja niezbędnych czynności naprawczych często zajmuje nie więcej niż połowę czasu wyłączenia urządzeń z eksploatacji. Awarie pociągają za sobą opóźnienie realizacji lub anulowanie części zleceń produkcyjnych.

Taka strategia obsługi technicznej urządzenia, tj. praca aż do wystąpienia sytuacji nadzwyczajnej: awarii lub złego funkcjonowania może być kosztowna, ponieważ trzeba się liczyć z kosztami utraconej produkcji, obniżonej jakości, utraconej sprzedaży , możliwości narażenia na szwank warunków bezpieczeństwa pracy, opóźnień dostaw, wzrostu poziomu prac w toku oraz czasem znacznego skrócenia żywotności urządzenia.

Niespodziewana awaria lub niewłaściwe funkcjonowania urządzenia pociąga zwykle za sobą wykonanie wcześniej nie planowanych czynności, z których najbardziej typowe to:

Taka strategia obsługi technicznej urządzenia, tj. praca aż do wystąpienia sytuacji nadzwyczajnej: awarii lub złego funkcjonowania może być kosztowna, ponieważ trzeba się liczyć z kosztami utraconej produkcji, obniżonej jakości, utraconej sprzedaży , możliwości narażenia na szwank warunków bezpieczeństwa pracy, opóźnień dostaw, wzrostu poziomu prac w toku oraz czasem znacznego skrócenia żywotności urządzenia.

Niespodziewana awaria lub niewłaściwe funkcjonowania urządzenia pociąga zwykle za sobą wykonanie wcześniej nie planowanych czynności, z których najbardziej typowe to:

- Pilna naprawa urządzenia po awarii, aby odbudować jego zdolność produkcyjną niezbędną do realizacji zadań.

- Regulacja urządzenia, często okresowa w taki sposób, aby odzyskało wymagane parametry techniczne.

- Uruchomienie lub regulacja urządzenia lub ustawień procesu produkcyjnego aby uzyskać wymagane parametry po usunięciu awarii lub po niewłaściwym działaniu

Powyższe przyczyny spowodowały rozpowszechnienie różnych typów planowania remontów oraz wykonywania remontów wtedy, gdy są niezbędne. Powyższe strategie wspierane są przez specjalizowane systemy informatyczne sterowania gospodarką remontową. Przy takim podejściu planowany jest czas wyłączenia urządzenia z eksploatacji, co pozwala na usprawnienie planowania produkcji i minimalizację strat.

Systemy informatyczne klasy CMMS oparte są na założeniu wykonywania remontów zapobiegawczych obejmujących regulacje, wymiany elementów oraz zabiegów konserwacyjnych dzięki którym zapobiega się awariom. Maszyna odpowiednio traktowana będźire pracować dłużej dając produkty odpowiedniej jakości i pozwalając na realizację założonych planów.

Systemy informatyczne klasy CMMS oparte są na założeniu wykonywania remontów zapobiegawczych obejmujących regulacje, wymiany elementów oraz zabiegów konserwacyjnych dzięki którym zapobiega się awariom. Maszyna odpowiednio traktowana będzie pracować dłużej dając produkty odpowiedniej jakości i pozwalając na realizację założonych planów produkcji.

Zasadą jest, że remonty zapobiegawcze i inne zabiegi obsługowe są realizowane w regularnych intrwałach czasowych lub po wykonaniu określonej produkcji np. co miesiąc lub np. po wytłoczeniu na prasie 2 milionów sztuk półfabrykatu.

Oprogramowanie CMMS zwykle podaje także jakie prace i zabiegi powinny być wykonane zgodnie ze specyfikacją producenta, często zależnie od intensywności wykorzystywania urządzenia. Realizacja remontów i przeglądów zapobiegawczych pozwala znacząco zmniejszyć liczbę niespodziewanych awarii.

Stosując zasady szczupłego zarządzania produkcją (Lean Manufacturing) każdą czynność wykonywaną przedwcześnie lub zbędną uważa się za rozrzutnośc, która powinna być usunięta lub minimalizowana. Generalnie można stwierdzić, że jest system remontów zapobiegawczych jest konserwatywny oraz, że większość procedur i zabiegów zapobiegawczych jest realizowana zby wcześnie, ponieważ moment uruchamiania procedur prac zapobiegawczych jest określany na podstawie danych statystycznych i w taki sposób przez producenta, aby minimalizować awarie kosztem większych nakładów na konserwację urządzeń. To podejście zdaje egzamin w lotnictwie, gdzie każda awaria może zakończyć się katastrofą, a elementy i całe zespoły wymienia się po wyczerpaniu tzw resursów, tj. po przepracowaniu określonej ilości godzin niezależnie od ich stanu technicznego.

W przedsiębiorstwach wykorzystujących intensywnie duży majątek trwały np. w elektrowniach, cementowniach itp. ocena funkcjonowania gospodarki remontowej jest podporządkowana ocenie stopnia realizacji celów przedsiębiorstwa, takim jak racjonalizacja kosztów, poprawa rytmiczności produkcji, utrzymywaniu odpowiedniego poziomu jakości, poziomu serwisu itp.

W bardziej zaawansowanych organizacyjnie przedsiębiorstwach tego typu obecnie wprowadza się zasady pozwalające na bardziej efektywną pracę wraz z obsługą informatyczną. Odnosi się to do wykorzystania sposobu podejścia zorientowanego na niezawodną obsługę urządzeń RCM (Reliability Centred Maintenance), ocena poziomu ryzyka, niezawodność urządzeń, nadzorowanie warunków funkcjonowania itp. Skupienie się na RCM pozwala na bardziej efektywną pracę urządzeń wykonując przy nich tylko niezbędne czynności obsługowe eliminując często ponad połowę czynności obsługowych niezbędnych przy klasycznej obsłudze zapobiegawczej w regularnych interwałach czasowych.

Stwierdzono, że awarie urządzeń tylko w niewielkim stopniu zależą od czasu ich eksploatacji. Dużo większy wpływ mają warunki eksploatacji, kwalifikacje obsługi itp. Powoduje to, że znaczna część zapobiegawczych zabiegów obsługowych wykonywana jest niepotrzebnie i zbyt wcześnie, a co gorzej, że często nie są te zabiegi, które mogłyby zmniejszyć liczbę awarii.

Metoda RCM jest coraz szerzej stosowana. Określa ona proces definiowania opłacalnego harmonogramu prac dla każdego z urządzeń, którego realizacja pozwoli na utrzymanie go w dobrym stanie technicznym rozsądnym kosztem. Przy określaniu harmonogramu prac trzeba brać pod uwagę wydajność, ograniczenia i priorytety prac do wykonania, aby za wszelką cenę nie usuwać zagrożenia awarii konkretnego urządzenia kosztem innych urządzeń, które mogą być bardziej potrzebne w danym momencie. RCM skupia się na przewidywaniu a nie na zapobieganiu awariom pozwalając na wcześniejsze podjęcie działań zapobiegawczych.

Meoda RCM wymaga określenia wielu parametrów, a w szczególności typów awarii urządzenia oraz symptomów wskazujących nadchodzenie potencjalnego uszkodzenia. Znajomość tych parametrów pozwala na określenie zakresu prac i zabiegów niezbędnych do zapobieżenia potencjalnym awariom. Na przykład może to być zbyt niskie ciśnienie pompy wskazujące na możliwość zablokowania przepływu, uszkodzenia przepony lub nieszczelności uszczelki. Znając te potencjalne zagrożenia można podjąć właściwe działania naprawcze, dzięki czemu znacząco zmniejsza się prawdopodobieństwo awarii, a koszty utrzymania urządzenia są zwykle znacznie niższe niż przy systemie remontów zapobiegawczych.

Aby metoda RCM mogła być stosowana niezbędne jest:

Systemy informatyczne klasy CMMS oparte są na założeniu wykonywania remontów zapobiegawczych obejmujących regulacje, wymiany elementów oraz zabiegów konserwacyjnych dzięki którym zapobiega się awariom. Maszyna odpowiednio traktowana będźire pracować dłużej dając produkty odpowiedniej jakości i pozwalając na realizację założonych planów.

Systemy informatyczne klasy CMMS oparte są na założeniu wykonywania remontów zapobiegawczych obejmujących regulacje, wymiany elementów oraz zabiegów konserwacyjnych dzięki którym zapobiega się awariom. Maszyna odpowiednio traktowana będzie pracować dłużej dając produkty odpowiedniej jakości i pozwalając na realizację założonych planów produkcji.

Zasadą jest, że remonty zapobiegawcze i inne zabiegi obsługowe są realizowane w regularnych intrwałach czasowych lub po wykonaniu określonej produkcji np. co miesiąc lub np. po wytłoczeniu na prasie 2 milionów sztuk półfabrykatu.

Oprogramowanie CMMS zwykle podaje także jakie prace i zabiegi powinny być wykonane zgodnie ze specyfikacją producenta, często zależnie od intensywności wykorzystywania urządzenia. Realizacja remontów i przeglądów zapobiegawczych pozwala znacząco zmniejszyć liczbę niespodziewanych awarii.

Stosując zasady szczupłego zarządzania produkcją (Lean Manufacturing) każdą czynność wykonywaną przedwcześnie lub zbędną uważa się za rozrzutnośc, która powinna być usunięta lub minimalizowana. Generalnie można stwierdzić, że jest system remontów zapobiegawczych jest konserwatywny oraz, że większość procedur i zabiegów zapobiegawczych jest realizowana zby wcześnie, ponieważ moment uruchamiania procedur prac zapobiegawczych jest określany na podstawie danych statystycznych i w taki sposób przez producenta, aby minimalizować awarie kosztem większych nakładów na konserwację urządzeń. To podejście zdaje egzamin w lotnictwie, gdzie każda awaria może zakończyć się katastrofą, a elementy i całe zespoły wymienia się po wyczerpaniu tzw resursów, tj. po przepracowaniu określonej ilości godzin niezależnie od ich stanu technicznego.

W przedsiębiorstwach wykorzystujących intensywnie duży majątek trwały np. w elektrowniach, cementowniach itp. ocena funkcjonowania gospodarki remontowej jest podporządkowana ocenie stopnia realizacji celów przedsiębiorstwa, takim jak racjonalizacja kosztów, poprawa rytmiczności produkcji, utrzymywaniu odpowiedniego poziomu jakości, poziomu serwisu itp.

W bardziej zaawansowanych organizacyjnie przedsiębiorstwach tego typu obecnie wprowadza się zasady pozwalające na bardziej efektywną pracę wraz z obsługą informatyczną. Odnosi się to do wykorzystania sposobu podejścia zorientowanego na niezawodną obsługę urządzeń RCM (Reliability Centred Maintenance), ocena poziomu ryzyka, niezawodność urządzeń, nadzorowanie warunków funkcjonowania itp. Skupienie się na RCM pozwala na bardziej efektywną pracę urządzeń wykonując przy nich tylko niezbędne czynności obsługowe eliminując często ponad połowę czynności obsługowych niezbędnych przy klasycznej obsłudze zapobiegawczej w regularnych interwałach czasowych.

Stwierdzono, że awarie urządzeń tylko w niewielkim stopniu zależą od czasu ich eksploatacji. Dużo większy wpływ mają warunki eksploatacji, kwalifikacje obsługi itp. Powoduje to, że znaczna część zapobiegawczych zabiegów obsługowych wykonywana jest niepotrzebnie i zbyt wcześnie, a co gorzej, że często nie są te zabiegi, które mogłyby zmniejszyć liczbę awarii.

Metoda RCM jest coraz szerzej stosowana. Określa ona proces definiowania opłacalnego harmonogramu prac dla każdego z urządzeń, którego realizacja pozwoli na utrzymanie go w dobrym stanie technicznym rozsądnym kosztem. Przy określaniu harmonogramu prac trzeba brać pod uwagę wydajność, ograniczenia i priorytety prac do wykonania, aby za wszelką cenę nie usuwać zagrożenia awarii konkretnego urządzenia kosztem innych urządzeń, które mogą być bardziej potrzebne w danym momencie. RCM skupia się na przewidywaniu a nie na zapobieganiu awariom pozwalając na wcześniejsze podjęcie działań zapobiegawczych.

Meoda RCM wymaga określenia wielu parametrów, a w szczególności typów awarii urządzenia oraz symptomów wskazujących nadchodzenie potencjalnego uszkodzenia. Znajomość tych parametrów pozwala na określenie zakresu prac i zabiegów niezbędnych do zapobieżenia potencjalnym awariom. Na przykład może to być zbyt niskie ciśnienie pompy wskazujące na możliwość zablokowania przepływu, uszkodzenia przepony lub nieszczelności uszczelki. Znając te potencjalne zagrożenia można podjąć właściwe działania naprawcze, dzięki czemu znacząco zmniejsza się prawdopodobieństwo awarii, a koszty utrzymania urządzenia są zwykle znacznie niższe niż przy systemie remontów zapobiegawczych.

Aby metoda RCM mogła być stosowana niezbędne jest:

- Stworzenie zbioru danych niezbędnych do funkcjonowania RCM. Jest to proces, a nie jednorazową akcja. W jego trakcie należy wybrać do obserwacji krytyczne elementy urządzenia lub instalacji, przeanalizowac typowe okoliczności powstawania awarii i konsekwencje wynikające z tej analizy

- Wybranie niezbędnych akcji i działań zapobiegawczych

- Określenie szczegółówe kosztów działań zapobiegawczych, określonych jako koszt robocizny i materiałów dla tego samego okresu średniego między uszkodzeniami MTBF (Mean Time Between Failures) w porównaniu do kosztów spowodowanych awariami, tj. kosztem przestoju spowodowanego awarią zwiększonych o koszt usunięcia awarii.

- Uruchomienie przewidzianych akcji i nadzorowanie ich realizacji.

Zwykle użytkownicy zaczynają zbierać dane o stanie urządzeń za pośrednictwem czujników I urządzeń sterujących procesami produkcyjnymi, uzupełniając je wynikami inspekcji wizualnych raportów obchodowych oraz wskazań fizycznych zbliżającej się awarii. Dane te porównywane są z zapisanymi w systemie RCM, a w razie potrzeby rekomendowane są co do zakresu i terminu realizacji działania naprawcze, których wykonanie może być skoordynowane z potrzebami biznesowymi przedsiębiorstwa.

Obsługa techniczna zorientowana na niezawodność RDM (Reliability Driven Maintenance) jako zasadę przyjmuje utrzymywanie urządzenia w dobrym stanie technicznym drogą obserwacji ustalając niezbędny zakres prac konserwacyjnych i ich terminarz. Pozwala na realizację prewencyjną prac przed wystąpieniem awarii niezależnie od tego, kiedy taka konieczność wystąpi. Na użytek tej metody definiuje się awarię jako stan urządzenia, w którym nie jest w stanie spełniać wymagań stawianych mu w przedsiębiorstwie, takich jak pracy z wymaganą wydajnością, wytwarzania produktów odpowiedniej jakości, gotowości do pracy wtedy gdy jest potrzebne.

Złożone metody stosowane do określania zakresu prac do wykonania takie jak obsługa techniczna zorientowana na niezawodność RCM (Reliability Centred Maintenance) oraz analiza przyczyn I skutków awarii FMEA (Failure Modes and Effects Analysis) stosowane są jako podstawowe narzędzia RDM. Pozwalają użytkownikom zrozumieć kiedy i dlaczego następuje awaria urządzenia oraz określają sygnały ostrzegawcze o zbliżaniu się awarii, a także podają co trzeba zrobić, aby awarii uniknąć.

RDM nie zastępuje klasycznych systemów obsługi technicznej CMMS. RDM stanowi wstępny etap – preprocesor, działanie którego pozwala na określenie co i kiedy trzeba wykonać, a działania i zabiegi naprawcze są realizowane przez system klasyczny CMMS.

System informatyczny powinien dysponować wiarogodną bazą danyh, która powinna zwierać przynajmniej poniższe informacje o:

Obsługa techniczna zorientowana na niezawodność RDM (Reliability Driven Maintenance) jako zasadę przyjmuje utrzymywanie urządzenia w dobrym stanie technicznym drogą obserwacji ustalając niezbędny zakres prac konserwacyjnych i ich terminarz. Pozwala na realizację prewencyjną prac przed wystąpieniem awarii niezależnie od tego, kiedy taka konieczność wystąpi. Na użytek tej metody definiuje się awarię jako stan urządzenia, w którym nie jest w stanie spełniać wymagań stawianych mu w przedsiębiorstwie, takich jak pracy z wymaganą wydajnością, wytwarzania produktów odpowiedniej jakości, gotowości do pracy wtedy gdy jest potrzebne.

Złożone metody stosowane do określania zakresu prac do wykonania takie jak obsługa techniczna zorientowana na niezawodność RCM (Reliability Centred Maintenance) oraz analiza przyczyn I skutków awarii FMEA (Failure Modes and Effects Analysis) stosowane są jako podstawowe narzędzia RDM. Pozwalają użytkownikom zrozumieć kiedy i dlaczego następuje awaria urządzenia oraz określają sygnały ostrzegawcze o zbliżaniu się awarii, a także podają co trzeba zrobić, aby awarii uniknąć.

RDM nie zastępuje klasycznych systemów obsługi technicznej CMMS. RDM stanowi wstępny etap – preprocesor, działanie którego pozwala na określenie co i kiedy trzeba wykonać, a działania i zabiegi naprawcze są realizowane przez system klasyczny CMMS.

System informatyczny powinien dysponować wiarogodną bazą danyh, która powinna zwierać przynajmniej poniższe informacje o:

- Wykorzystywaniu urządzenia

- Czasach wyłączenia urządzenia z normalnej eksploatacji

- Średnim czas pomiędzy uszkodzeniami MTBF (Equipment Mean Time Between Failure)

- Średnim czas naprawy MTTR (Equipment Mean Time To Repair)

- Stosunku planowanych do nieplanowanych prac

- Stanie zaawansowania prac obsługowych I zleceń na prace zewnętrzne remontowe

- Wykorzystaniu zasobów używanych do prac obsługowych

- Wykorzystaniu materiałów eksploatacyjnych i części zamiennych

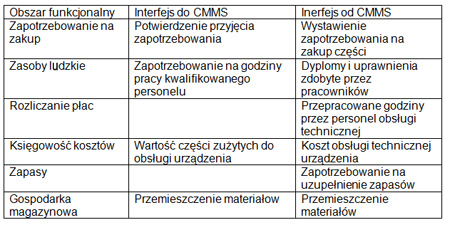

Oprogramowanie CMMS najlepiej się sprawdza gdy jest ściśle powiązane z innymi systemami działającymi w przedsiębiorstwie.Niżej podano potencjalne interfejsy systemu CMMS wg Computerized Maintenance Management Systems: A Tutorial, Joseph J. Strub, 2003, www.technologyevaluation.com

Najnowsze wiadomości

Customer-specific AI: dlaczego w 2026 roku to ona przesądza o realnym wpływie AI na biznes

W 2026 roku sztuczna inteligencja przestaje być ciekawostką technologiczną, a zaczyna być rozliczana z realnego wpływu na biznes. Organizacje oczekują dziś decyzji, którym można zaufać, procesów działających przewidywalnie oraz doświadczeń klientów, które są spójne w skali. W tym kontekście coraz większe znaczenie zyskuje customer-specific AI - podejście, w którym inteligencja jest osadzona w danych, procesach i regułach konkretnej firmy, a nie oparta na generycznych, uśrednionych modelach.

PROMAG S.A. rozpoczyna wdrożenie systemu ERP IFS Cloud we współpracy z L-Systems

PROMAG S.A., lider w obszarze intralogistyki, rozpoczął wdrożenie systemu ERP IFS Cloud, który ma wesprzeć dalszy rozwój firmy oraz integrację kluczowych procesów biznesowych. Projekt realizowany jest we współpracy z firmą L-Systems i obejmuje m.in. obszary finansów, produkcji, logistyki, projektów oraz serwisu, odpowiadając na rosnącą skalę i złożoność realizowanych przedsięwzięć.

SkyAlyne stawia na IFS dla utrzymania floty RCAF

SkyAlyne, główny wykonawca programu Future Aircrew Training (FAcT), wybrał IFS Cloud for Aviation Maintenance jako cyfrową platformę do obsługi technicznej lotnictwa i zarządzania majątkiem. Wdrożenie ma zapewnić wgląd w czasie rzeczywistym w utrzymanie floty, zasoby i zgodność, ograniczyć przestoje oraz zwiększyć dostępność samolotów szkoleniowych RCAF w skali całego kraju. To ważny krok w modernizacji kanadyjskiego systemu szkolenia załóg lotniczych.

Wykorzystanie AI w firmach rośnie, ale wolniej, niż oczekiwano. Towarzyszy temu sporo rozczarowań

Wykorzystanie sztucznej inteligencji w firmach rośnie, ale tempo realnych wdrożeń pozostaje znacznie wolniejsze od wcześniejszych oczekiwań rynku. Dane pokazują, że z rozwiązań AI korzysta dziś wciąż niewiele przedsiębiorstw, a menedżerowie coraz częściej wskazują na bariery regulacyjne, koszty oraz brak powtarzalnych efektów biznesowych. W praktyce technologia jest testowana głównie w wybranych obszarach, a kluczowe decyzje nadal pozostają po stronie człowieka. Również w firmach, które wdrożyły AI, nierzadko towarzyszą temu rozczarowania.

Europejski przemysł cyfryzuje się zbyt wolno – ERP, chmura i AI stają się koniecznością

Europejski przemysł średniej wielkości wie, że cyfryzacja jest koniecznością, ale wciąż nie nadąża za tempem zmian. Ponad 60% firm ocenia swoje postępy w transformacji cyfrowej jako zbyt wolne, mimo rosnącej presji konkurencyjnej, regulacyjnej i kosztowej. Raport Forterro pokazuje wyraźną lukę między świadomością potrzeby inwestycji w chmurę, ERP i AI a realną zdolnością do ich wdrożenia – ograniczaną przez braki kompetencyjne, budżety i gotowość organizacyjną.

Europejski przemysł średniej wielkości wie, że cyfryzacja jest koniecznością, ale wciąż nie nadąża za tempem zmian. Ponad 60% firm ocenia swoje postępy w transformacji cyfrowej jako zbyt wolne, mimo rosnącej presji konkurencyjnej, regulacyjnej i kosztowej. Raport Forterro pokazuje wyraźną lukę między świadomością potrzeby inwestycji w chmurę, ERP i AI a realną zdolnością do ich wdrożenia – ograniczaną przez braki kompetencyjne, budżety i gotowość organizacyjną.

Najnowsze artykuły

5 pułapek zarządzania zmianą, które mogą wykoleić transformację cyfrową i wdrożenie ERP

Dlaczego jedne wdrożenia ERP dowożą korzyści, a inne kończą się frustracją, obejściami w Excelu i spadkiem zaufania do systemu? Najczęściej decyduje nie technologia, lecz to, jak organizacja prowadzi zmianę: czy liderzy biorą odpowiedzialność za decyzje czy tempo jest dopasowane do zdolności absorpcji oraz czy ludzie dostają klarowność ról i realne kompetencje. Do tego dochodzi pytanie: co po go-live - stabilizacja czy chaos w firmie? Poniżej znajdziesz 5 pułapek, które najczęściej wykolejają transformację i praktyczne sposoby, jak im zapobiec.

SAP vs Oracle vs Microsoft: jak naprawdę wygląda chmura i sztuczna inteligencja w ERP

Wybór systemu ERP w erze chmury i sztucznej inteligencji to decyzja, która determinuje sposób działania organizacji na lata — a często także jej zdolność do skalowania, adaptacji i realnej transformacji cyfrowej. SAP, Oracle i Microsoft oferują dziś rozwiązania, które na pierwszy rzut oka wyglądają podobnie, lecz w praktyce reprezentują zupełnie odmienne podejścia do chmury, AI i zarządzania zmianą. Ten artykuł pokazuje, gdzie kończą się deklaracje, a zaczynają realne konsekwencje biznesowe wyboru ERP.

Transformacja cyfrowa z perspektywy CFO: 5 rzeczy, które przesądzają o sukcesie (albo o kosztownej porażce)

Transformacja cyfrowa w finansach często zaczyna się od pytania o ERP, ale w praktyce rzadko sprowadza się wyłącznie do wyboru systemu. Dla CFO kluczowe jest nie tylko „czy robimy pełną wymianę ERP”, lecz także jak policzyć ryzyko operacyjne po uruchomieniu, ocenić wpływ modelu chmurowego na koszty OPEX oraz utrzymać audytowalność i kontrolę wewnętrzną w nowym modelu działania firmy.

Agentic AI rewolucjonizuje HR i doświadczenia pracowników

Agentic AI zmienia HR: zamiast odpowiadać na pytania, samodzielnie realizuje zadania, koordynuje procesy i podejmuje decyzje zgodnie z polityką firmy. To przełom porównywalny z transformacją CRM – teraz dotyczy doświadczenia pracownika. Zyskują HR managerowie, CIO i CEO: mniej operacji, więcej strategii. W artykule wyjaśniamy, jak ta technologia redefiniuje rolę HR i daje organizacjom przewagę, której nie da się łatwo nadrobić.

Composable ERP: Przewodnik po nowoczesnej architekturze biznesowej

Czy Twój system ERP nadąża za tempem zmian rynkowych, czy stał się cyfrową kotwicą hamującą rozwój? W dobie nieciągłości biznesowej tradycyjne monolity ustępują miejsca elastycznej architekturze Composable ERP. To rewolucyjne podejście pozwala budować środowisko IT z niezależnych modułów (PBC) niczym z klocków, zapewniając zwinność nieosiągalną dla systemów z przeszłości. W tym raporcie odkryjesz, jak uniknąć pułapki długu technologicznego, poznasz strategie liderów rynku (od SAP po MACH Alliance) i wyciągniesz lekcje z kosztownych błędów gigantów takich jak Ulta Beauty. To Twój strategiczny przewodnik po transformacji z cyfrowego "betonu" w adaptacyjną "plastelinę".

Oferty Pracy

-

Młodszy konsultant programista Microsoft Dynamics 365 Business Central

-

Konsultant programista Microsoft Dynamics 365 Business Central

-

Konsultant Microsoft Dynamics 365

-

Konsultant Wdrożeniowy Symfonia – księgowość

-

Microsoft Fabric Engineer (MFE)

-

Data/Business Analyst (PBI/Fabric)

-

CRM consultant

-

Starszy architekt systemów rozproszonych

-

Inżynier Zastosowań AI

Przeczytaj Również

5 pułapek zarządzania zmianą, które mogą wykoleić transformację cyfrową i wdrożenie ERP

Dlaczego jedne wdrożenia ERP dowożą korzyści, a inne kończą się frustracją, obejściami w Excelu i s… / Czytaj więcej

SAP vs Oracle vs Microsoft: jak naprawdę wygląda chmura i sztuczna inteligencja w ERP

Wybór systemu ERP w erze chmury i sztucznej inteligencji to decyzja, która determinuje sposób dział… / Czytaj więcej

Transformacja cyfrowa z perspektywy CFO: 5 rzeczy, które przesądzają o sukcesie (albo o kosztownej porażce)

Transformacja cyfrowa w finansach często zaczyna się od pytania o ERP, ale w praktyce rzadko sprowa… / Czytaj więcej

Composable ERP: Przewodnik po nowoczesnej architekturze biznesowej

Czy Twój system ERP nadąża za tempem zmian rynkowych, czy stał się cyfrową kotwicą hamującą rozwój… / Czytaj więcej

Menedżer cyfrowej transformacji 2026: lider, który łączy AI, ERP i ludzi

Zbliżając się do końca 2025 roku widać wyraźnie, że w 2026 menedżer cyfrowej transformacji nie będz… / Czytaj więcej

Jaki system ERP wybrać dla firmy handlowo-dystrybucyjnej?

Dla firmy handlowo-dystrybucyjnej najlepszy system ERP to taki, który wiernie odzwierciedla jej spo… / Czytaj więcej